Cosa è un Sistema SCADA

L’acronimo SCADA sta per Supervisory Control And Data Acquisition. Tale definizione chiarisce molto bene le funzioni e gli obbiettivi che caratterizzano i sistemi SCADA, ossia supervisione, controllo e acquisizione dati.

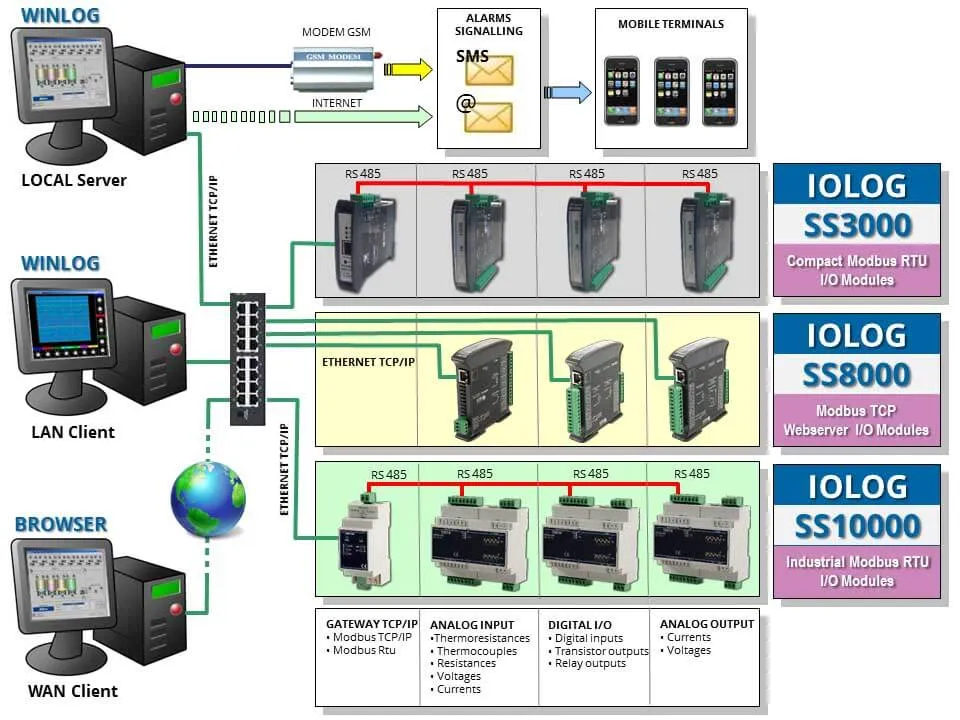

Ogni sistema SCADA, nella sua generalità, si inserisce all’interno di una architettura che prevede:

- Uno o più computer interconnessi fra loro ai quali sono affidate le funzioni di supervisione e, in particolare, di interfaccia uomo-macchina

- Una serie di unità periferiche (RTU, Moduli di i/u o PLC) che si interfacciano direttamente con il processo (macchinari, impianto, etc.) tramite sensori e attuatori

- Una rete di comunicazione, caratterizzata da una molteplicità di mezzi trasmissivi e di protocolli di comunicazione, in grado di assicurare il corretto scambio di informazioni fra computer di supervisione e unità periferiche

Per software SCADA si intende l’ambiente di sviluppo integrato, che mette a disposizione tutti gli strumenti utili per realizzare applicazioni SCADA destinate a girare sui computer di supervisione, al fine di espletare le funzioni caratteristiche dei sistemi SCADA: supervisione, controllo e acquisizione dati.

TUTORIAL SCADASupervisione

La supervisione è la funzione che permette all’operatore di osservare lo stato nel quale si trova un processo e di controllarne l’evoluzione attraverso l’analisi della successione degli stati.

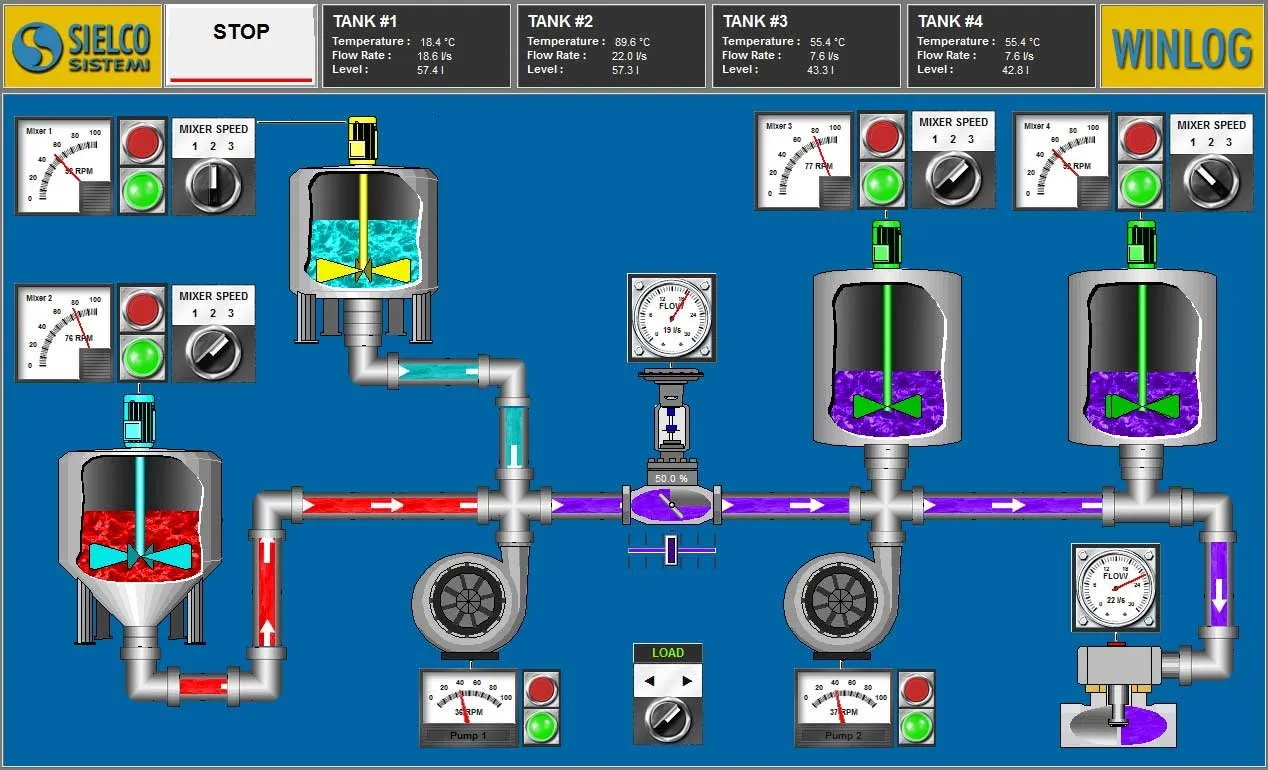

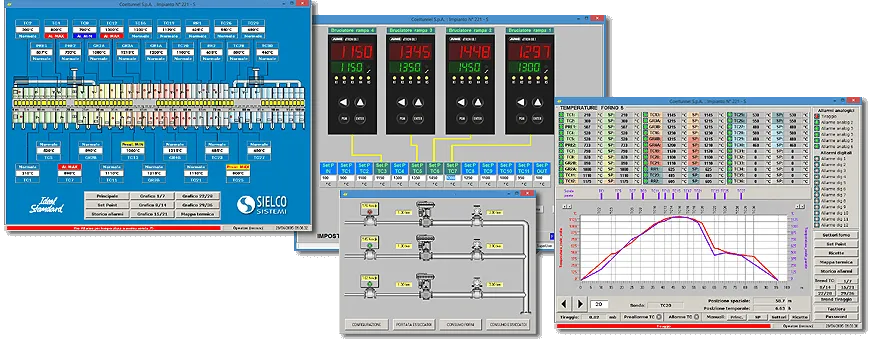

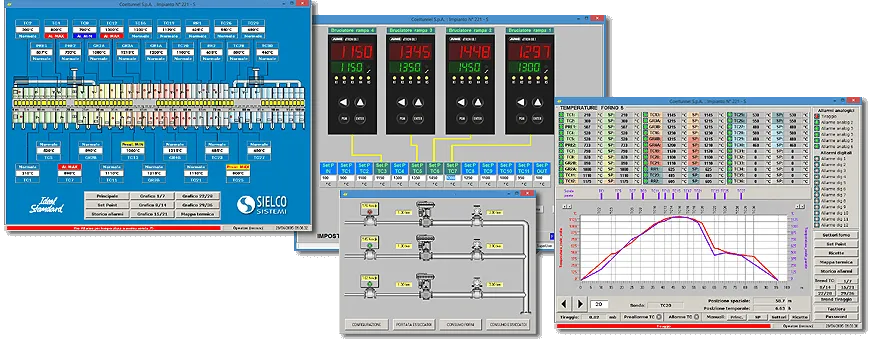

Di fatto la supervisione si realizza attraverso una interfaccia uomo-macchina (HMI) che è tanto più efficace, quanto più riesce a fornire con immediatezza all’operatore una rappresentazione del processo, della sua evoluzione e delle eccezioni rispetto alla evoluzione attesa.

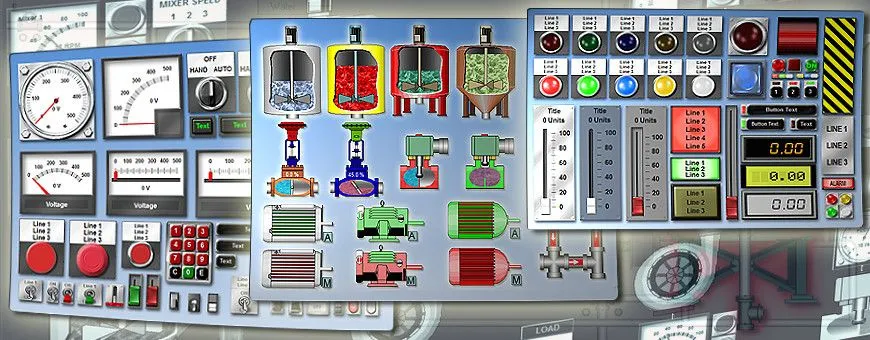

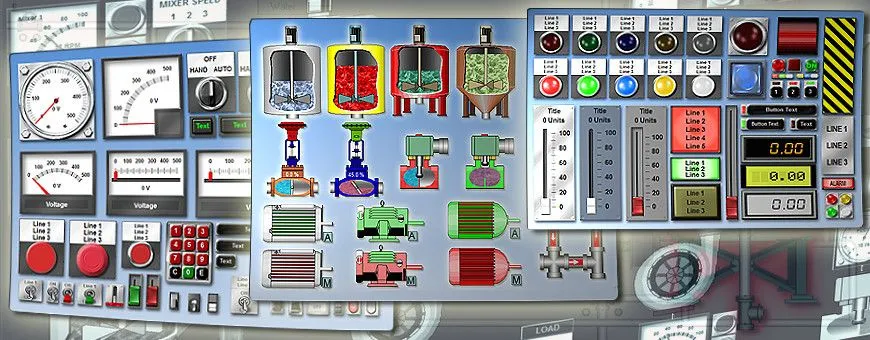

In questo senso riveste grande importanza la rappresentazione grafica, che di fatto traduce le informazioni sullo stato del processo in un linguaggio visuale di immediata comprensione per l’operatore.

Ad esempio lo stato di una pompa può essere rappresentato tramite un simbolo grafico che cambia colore, l’andamento nel tempo di una pressione tramite un tracciato grafico, l’insorgere di un allarme tramite una finestra di pop-up.

Maggiori informazioniControllo

La funzione di controllo di un sistema SCADA, consiste essenzialmente nella capacità del sistema di controllo di intervenire sul processo controllato al fine di modificarne l’evoluzione sulla base di regole prestabilite o di decisioni prese dall’operatore.

E’ importante sottolineare come per controllo di un sistema SCADA non si intenda il controllo di processo in tempo reale, di norma a carico dei PLC, ma piuttosto l’intervento finalizzato a modificare l’evoluzione del processo stesso, ad esempio inviando una specifica ricetta di lavorazione.

Per chiarire meglio il concetto possiamo dire che, con riferimento a una particolare temperatura di processo, compito del controllo in tempo reale sia quello di garantire che la temperatura del processo resti costante (agendo sugli opportuni attuatori), mentre compito del controllo SCADA sia quello di stabilire la temperatura alla quale deve operare il processo (spedendo l’opportuno set point).

Acquisizione dati

Per acquisizione dati si intende principalmente il trasferimento delle informazioni dai dispositivi periferici ai computer di supervisione, ma anche il trasferimento delle informazioni in senso inverso, senza il quale non sarebbe possibile al sistema di supervisione controllare il processo, ossia indirizzarne l’evoluzione operando sui valori delle variabili che lo caratterizzano.

Delle tre funzioni caratteristiche dei sistemi SCADA, l’acquisizione dati è la principale in quanto, mettendo in comunicazione il processo con la supervisione, fornisce a questa tutte le informazioni sullo stato del processo, necessarie a renderne possibile l’osservazione.

Compito dell’acquisizione dati è quello di assicurare il trasferimento preciso delle informazioni tra processo e supervisione, in un contesto caratterizzato da una molteplicità di mezzi trasmissivi e di protocolli di comunicazione diversi.

Maggiori informazioniCos’è Software SCADA

Per software SCADA si intende un ambiente di sviluppo che permette di realizzare applicazioni di supervisione SCADA HMI. Esistono diversi software SCADA, proposti da svariati produttori, con differenze anche significative di prezzo e di prestazioni. La scelta di quale software utilizzare dipende da svariati fattori, oltre che dalle preferenze personali, ma in generale è condizionata dalla complessità dell’applicazione da sviluppare, dalle prestazioni richieste, da eventuali vincoli imposti dal cliente e dal budget a disposizione.

Bisogna anche tener conto del tempo di apprendimento, che è tanto più lungo, quanto più complesso è il software SCADA. In generale possiamo dire che l’utilizzo di software SCADA complessi si giustifica quando si ha a che fare con impianti di grandi dimensioni e di costo talmente elevato da rendere quasi ininfluenti il costo delle licenze e i tempi di sviluppo; in caso di impianti di piccole o medie dimensioni e di costo non particolarmente elevato, conviene orientarsi verso software SCADA di costo più basso e che richiedono tempi di apprendimento inferiori.

Tutti i software SCADA, indipendentemente dalla complessità, presentano però delle caratteristiche comuni che coprono i seguenti aspetti:

- Comunicazione: tool di sviluppo e libreria di driver per comunicare con dispositivi elettronici (PLC, regolatori, multimetri, etc.) prodotti dai vari costruttori che operano nel mercato dell’Automazione Industriale. Consente di definire le variabili da scambiare con i dispositivi e include i più diffusi protocolli di comunicazione quali OPC, Siemens, Omron, Allen Bradley, Modbus RTU, Modbus TCP, KNX, Bacnet, etc.

- Interfaccia uomo/macchina (HMI): tool di sviluppo e librerie grafiche per costruire sinottici statici e animati. E’ importante sottolineare l’importanza che riveste la grafica nello sviluppo di una applicazione SCADA. L’interfaccia uomo-macchina (HMI) risulta tanto più efficace, quanto più riesce a fornire con immediatezza all’operatore una rappresentazione del processo, della sua evoluzione e delle eccezioni rispetto alla evoluzione attesa

- Informazioni sul processo: tool di sviluppo per fornire all’operatore tutte le informazioni che descrivono lo stato attuale (dati online) del processo e la sua evoluzione nel tempo (dati storici). Particolare importanza rivestono la gestione allarmi e la rappresentazione grafica (trend) dell’andamento nel tempo delle variabili di processo monitorate e registrate.

- Rapporti: tool di sviluppo per ordinare ed elaborare le informazioni acquisite dall’impianto al fine di generare rapporti destinati ai responsabili di produzione e della qualità. I rapporti fanno di solito riferimento ad un determinato lotto di produzione, evidenziandone le caratteristiche e certificandone la conformità con i requisiti richiesti.

- Architettura: insieme di tool e di regole per costruire architetture complesse che prevedono l’esistenza di più applicazioni interagenti fra di loro tramite reti locali (LAN) o pubbliche (Internet) e in grado di interfacciarsi con più operatori sia locali, sia remoti (tramite browser)

Vantaggi del Software SCADA

Le applicazioni SCADA sono oggi presenti nella gran parte delle realtà industriali e rappresentano un aiuto indispensabile per tutte le aziende, indipendentemente dalla loro dimensione (PMI o grandi aziende) e dal settore di attività. Il software SCADA è l’ambiente di sviluppo ideale per realizzare applicazioni SCADA complesse in modo facile e intuitivo.

I vantaggi che le applicazioni SCADA portano sono diversi, ma dovendo evidenziarne uno in particolare, si può dire che sostituiscono l’uomo nello svolgimento di molte mansioni ripetitive e noiose, con conseguente aumento della produttività, gestione migliore e più rapida degli allarmi e drastica riduzione del rischio di situazioni potenzialmente pericolose per l’ambiente. Più in generale possiamo dire che la applicazioni SCADA:

- Forniscono una grande mole di informazioni. Tutte le informazioni sullo stato dell’impianto, in parte acquisite direttamente tramite i sensori e in parte fornite dai dispositivi di controllo in tempo reale (PLC), vengono raccolte, archiviate e rese disponibili per successive elaborazioni finalizzate al controllo qualità, all’aumento di efficienza e alla ottimizzazione del processo produttivo.

- Offrono una visione sintetica e intuitiva dell’impianto. Grazie a una serie di sinottici, che costituiscono l’interfaccia uomo-macchina (HMI), viene offerta all’operatore una rappresentazione grafica dell’intero processo, della sua evoluzione e delle eccezioni rispetto alla evoluzione attesa. In questo modo le informazioni sullo stato del processo vengono tradotte in un linguaggio visuale di immediata comprensione per l’operatore.

- Crescono e si adattano facilmente al crescere dell’azienda. La struttura modulare e flessibile del software SCADA, consente di adattarsi con facilità alle diverse situazioni che si vengono a creare quando l’azienda ha la necessità di crescere o modificarsi, per rispondere prontamente alle sfide di un mercato globalizzato. Il software SCADA offre, in particolare, tutti gli strumenti di sviluppo che consentono di intervenire sulla applicazione SCADA per assicurare il trasferimento preciso delle informazioni tra processo e applicazione, in un contesto caratterizzato da una molteplicità di mezzi trasmissivi e di protocolli di comunicazione diversi.

- Consentono il controllo centralizzato di realtà distribuite. Molte realtà aziendali e, in particolare, le reti di pubblica utilità (idriche, elettriche, etc.), sono caratterizzate da una struttura distribuita sul territorio, che richiede tradizionalmente la presenza fissa o l’invio periodico di personale tecnico per le operazioni di esercizio e di manutenzione. L’applicazione SCADA assicura il telecontrollo delle apparecchiature periferiche e consente al personale tecnico, ovunque si trovi, di accedere a tutte le informazioni con un semplice browser.

Tipi di Software SCADA

Una prima distinzione riguarda il tipo di piattaforma software:

- Piattaforme dedicate, costituite da un software sviluppato “ad hoc” per realizzare la supervisione di una particolare macchina o di un particolare impianto. Possono essere sviluppate dalla stessa casa costruttrice che fornisce anche la macchina da supervisionare oppure da una software house sulla base di specifiche fornite dal committente per realizzare, ad esempio, la supervisione di un impianto. Anche se solitamente è prevista la possibilità da parte dell’operatore di variare i parametri di configurazione e le ricette di lavorazione, si tratta di un software di supervisione che trova il suo principale limite nella impossibilità di crescere o di adattarsi alle diverse condizioni di utilizzo non previste inizialmente.

- Piattaforme aperte, costituite da un software che mette a disposizione dell’utilizzatore un ambiente di sviluppato integrato per la realizzazione di una applicazione SCADA, fornendo cioè gli strumenti necessari per gestire le funzionalità tipiche di una applicazione SCADA (protocolli per comunicare con i dispositivi di campo, librerie grafiche per la realizzazione dei sinottici, etc.). In questo caso il software è strutturato in due livelli: un primo livello comune a tutti gli utilizzatori costituito dalla piattaforma SCADA e un secondo livello, tipico della macchina o dell’impianto da supervisionare, costituito dalla applicazione SCADA realizzata dall’utilizzatore. Il grande vantaggio della piattaforma aperta rispetto alla piattaforma chiusa è quello di lasciare all’utilizzatore la totale possibilità di ampliare o modificare il progetto.

Una seconda distinzione è legata alla architettura del sistema SCADA:

- Sistema costituito da un solo PC di supervisione collegato ai dispositivi di campo. È il caso più comune, che non necessariamente è il più semplice. Si possono avere sistemi SCADA anche molto complessi, caratterizzati da numerosi impianti da supervisionare distribuiti su aree geografiche anche distanti fra loro; così come può variare il numero di variabili (tag) da gestire (da poche unità a decine di migliaia), il numero dei dispositivi di campo collegati, i protocolli di comunicazione. Nei casi più semplici, quando il sistema SCADA è costituito da un solo PC collegato a una sola macchina (solitamente con un solo PLC), si parla anche di SCADA-HMI.

- Sistema costituito da più PC collegati fra loro tramite rete locale (LAN) o pubblica (Internet) e caratterizzati da uno o più livelli gerarchici. Il sistema più comune è caratterizzato da più PC allo stesso gerarchico collegati a un PC centrale; i PC di secondo livello sono distinti sulla base di esigenze geografiche (ogni PC fa capo a un’area geografica diversa) o funzionali (ogni PC si occupa di una particolare funzione); il PC centrale permette di accedere a tutte le informazioni da un’unica postazione.

Una terza distinzione infine fa riferimento alle esigenze di tempo reale:

- Sistemi SCADA classici senza particolare esigenze di tempo reale. La funzione principale resta quella di acquisire informazioni dal processo, al fine di fornire una visione sintetica dello stato, di segnalare tempestivamente l’insorgere di allarmi, di registrare tutte le informazioni e generare rapporti destinati ai responsabili della produzione o della qualità. L’invio di dati verso il campo è di norma legato alla configurazione dell’impianto o all’invio di ricette di lavorazione; anche quando allo SCADA è affidato il controllo del processo, si accetta il fatto che possano esserci ritardi superiori al secondo.

- Sistemi SCADA caratterizzati da stringenti esigenze di tempo reale. Si tratta solitamente di più microcontrollori locali interconnessi fra loro con il PC di supervisione tramite rete locale, con sistemi operativi deterministici in grado di garantire tempi di risposta certi dell’ordine dei millesimi di secondo. In questi casi di parla più propriamente di sistemi DCS, molto più costosi sia come sviluppo che come esercizio, il cui impiego è giustificato solo in caso di impianti di grandi dimensioni che necessitano di prestazioni eccezionali in termini di affidabilità e di sicurezza.

Scelta del Software SCADA

La scelta della piattaforma SCADA da utilizzare dipende da svariati fattori, oltre che dalle preferenze personali, ma in generale è condizionata dalla complessità dell’applicazione da sviluppare, dalle prestazioni richieste, da eventuali vincoli imposti dal cliente e dal budget a disposizione. Bisogna anche tener conto del tempo di apprendimento, che è tanto più lungo, quanto più complesso è il software SCADA. In generale possiamo dire che l’utilizzo di software SCADA complessi si giustifica quando si ha a che fare con impianti di grandi dimensioni e di costo talmente elevato da rendere quasi ininfluenti il costo delle licenze e i tempi di sviluppo; in caso di impianti di piccole o medie dimensioni e di costo non particolarmente elevato, conviene orientarsi verso software SCADA di costo più basso e che richiedono tempi di apprendimento inferiori. Limitando la nostra analisi al caso di una applicazione non particolarmente complessa, caratterizzata da un solo PC di supervisione collegato a più dispositivi di campo senza esigenze stringenti di tempo reale, elenchiamo i punti da esaminare prima di procedere con la scelta:

- Dimensioni del progetto: il primo punto da stabilire è il numero di variabili da gestire (tag), dove per “tag” si intende la variabile esterna, ossia scambiata con i dispositivi di campo. Il numero di tag è importante perché condiziona la scelta della licenza, i tempi di risposta del sistema e i costi di sviluppo.

- Interfaccia con dispositivi di campo: è necessario verificare che il software SCADA supporti tutti i protocolli di comunicazione con i dispositivi di campo. Oppure, in alternativa, che sia disponibile un OPC Server da installare sul PC in modo da poter comunicare tramite protocollo OPC.

- Connettività con altri software: richiesta che l’applicazione si interfacci con altri software aziendali come MES o ERP; in questi casi l’interfacciamento è solitamente ottenuto attraverso i protocolli OPC UA Server e OPC UA Client.

- Accessibilità tramite browser: possibilità di accedere all’applicazione server da parte di operatori dotati di dispositivi fissi (Desktop) o mobili (Smartphone) collegati all’applicazione Server via Internet.

- Interfacciabilità con DBMS esterni: necessità che l’applicazione si interfacci con DBMS esterni (MySQL, …) per registrare direttamente tabelle di dati (funzione Datalogger) o per interagire tramite istruzioni particolari (API) al fine di eseguire query generiche (SELECT, INSERT, UPDATE, …)

- Manutenzione remota: possibilità per l’operatore di accedere a dispositivi remoti (tipicamente PLC) utilizzando la SCADA come “ponte”, al fine di programmare i dispositivi stessi senza disporre di un collegamento diretto (IP fisso, DNS o altro).

La scelta del software SCADA e delle relative licenze di utilizzo va sempre fatta bilanciando le prestazioni desiderate con i costi da sostenere, sia in termini di costo delle licenze che di tempi di apprendimento e di sviluppo. Non sempre i punti sopraelencati sono tutti necessari e non sempre i prodotti più performanti sono i più adatti. A volte un prodotto con meno prestazioni può risultare più affidabile e più semplice da gestire oltre che più economico. È infine sempre opportuno verificare la capacità e la disponibilità da parte del fornitore del software di offrire un servizio di assistenza tecnica che sia allo stesso tempo puntuale e approfondito.

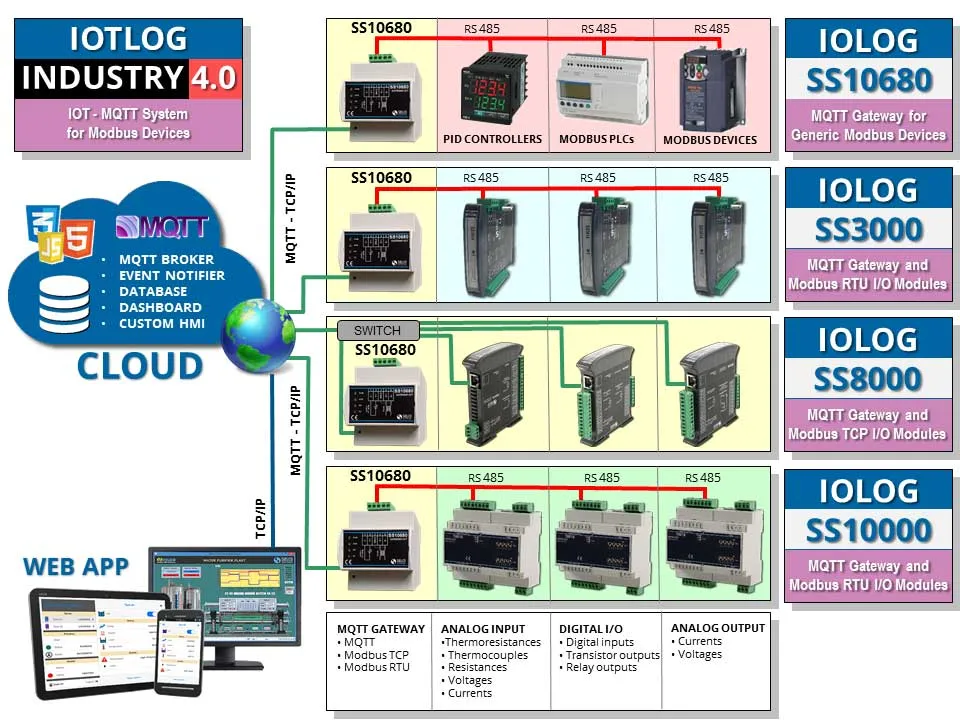

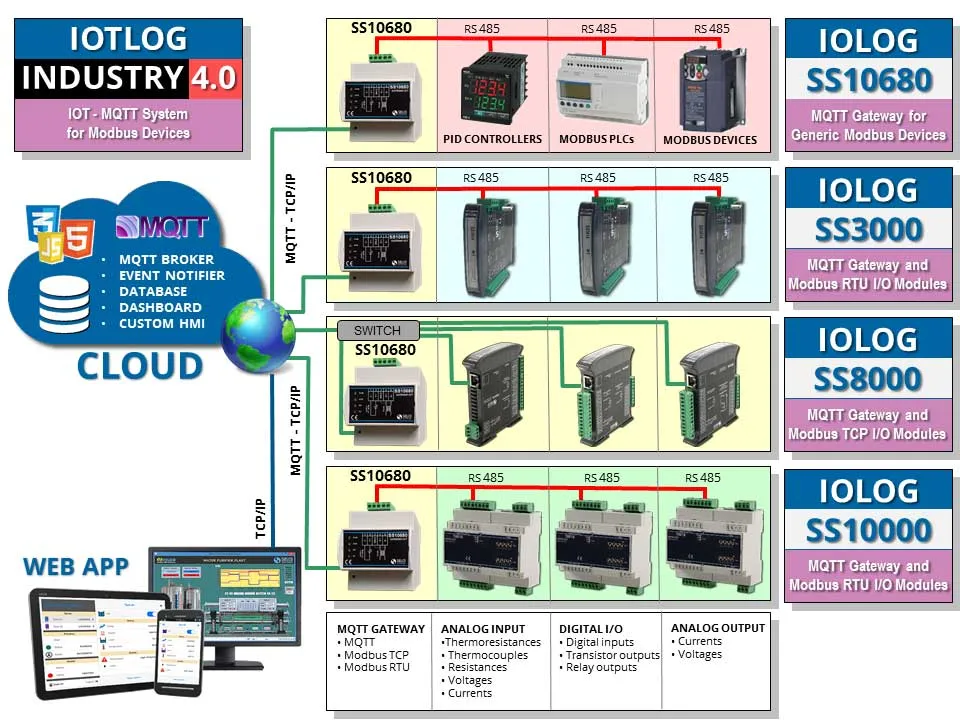

SCADA, IoT e Industria 4.0

La definizione IoT o IIoT (Internet of Things o Industrial Internet of Things) indica tutte quelle tecnologie che consentono di trasformare un qualunque oggetto, sia esso un sensore, un attuatore, un mezzo di trasporto, o un modulo domotico, in un dispositivo connesso a Internet in grado di inviare i suoi dati nel cloud utilizzando protocolli leggeri e veloci come MQTT (Message Queue Telemetry Transport).

L’orientamento crescente ad utilizzare applicazioni cloud ha permesso alle tecnologie SCADA di evolvere ulteriormente integrandosi con l'Internet delle cose. I sistemi SCADA infatti possono aumentare le potenzialità dell’Industrial Internet of Things. Integrando le due tecnologie si può realizzare una raccolta e una verifica dei dati aziendali molto più rapida, più articolata e persino più sicura (cybersecurity).

Questi sistemi per la loro architettura, risultano particolarmente adatti per gestire:

- telemanutenzione, telediagnosi e controllo in remoto

- monitoraggio e controllo delle condizioni di lavoro delle macchine

- monitoraggio dei consumi energetici e idrici e riduzione delle emissioni

- controllo qualità a livello di sistema produttivo e dei relativi processi

Questi sistemi includono le principali tecnologie abilitanti (Key Enabling Technologies – KET’s) di Industry 4.0 (SCADA, IoT, cloud, big data, cybersecurity) e incontrano perfettamente le linee guida sancite nel Piano Nazionale Industria 4.0 approvato con la Legge di Bilancio 2017.

Maggiori informazioniEsempi di applicazioni SCADA

Lo sviluppo di applicazioni SCADA nasce nell’ambito dell’Automazione Industriale, come risposta alla richiesta di accentrare in un’unica stazione di controllo tutte le informazioni inerenti al processo industriale, con particolare attenzione agli aspetti riguardanti il buon funzionamento dell’impianto (gestione allarmi e manutenzione).

In ambito Automazione Industriale la supervisione trova applicazione nei più svariati settori, dalla plastica al legno, dalla ceramica all’alimentare, dal tessile al packaging, fornendo una serie di supporti automatici finalizzati all’ottimizzazione del processo produttivo (controllo qualità, conformità alle normative, rendimenti, rapporti di produzione).

In breve tempo lo sviluppo di applicazioni SCADA supera i confini dell’Automazione Industriale per estendersi al Telecontrollo di reti di pubblica utilità (reti elettriche, reti idriche, reti ferroviarie, etc.), alla Business Automation (supervisione edifici), e infine alla domotica (supervisione abitazioni).

Qui di seguito riportiamo una serie di esempi di applicazioni SCADA; per maggiori informazioni, ogni esempio rimanda all’articolo completo:

- Supervisione dei quadri elettrici di bassa e media tensione: la liberalizzazione del mercato dell'energia assieme alla possibilità di scegliere tariffe differenziate e mirate rendono sempre più conveniente l'impiego di un sistema di supervisione atto a monitorare i consumi e i costi energetici dei quadri elettrici di bassa e media tensione

- Controllo qualità nei trattamenti termici dei metalli: assicura il controllo qualità sui trattamenti termici eseguiti in un reparto composto da forni eterogenei (forni multicamera, rinvenimenti, forni a pozzo, forni di tempra e di ricottura), sostituendo i tradizionali registratori a carta e generando rapporti di produzione.

- Sistema di collaudo per stufe a legna: permette di realizzare test comparati sul funzionamento di stufe a legna in funzione di diversi parametri ambientali; la diffusione spaziale del calore è visualizzata tramite mappe termografiche.

- Supervisione di un impianto di filatura: permette di lavorare i filati di polipropilene in modo da garantire che tutte le caratteristiche del prodotto (torsioni, stabilizzazione, titolo, tenacità, colore, ...) corrispondano perfettamente alle specifiche tecniche richieste dal cliente e possano essere riprodotte anche a distanza di mesi.

- Monitoraggio dei dispositivi termostatati in ambiente ospedaliero: installato in numerosi centri ospedalieri e istituti di ricerca, assicura il monitoraggio continuo delle apparecchiature locali o remote adibite alla conservazione di materiale organico e produce rapporti periodici per la Certificazione di Qualità, in conformità con le disposizioni legislative vigenti.

- Monitoraggio del livello di inquinamento da polveri: assicura un monitoraggio in continuo del livello di inquinamento da polveri, rilevato tramite sensori triboelettrici, permettendo così di intervenire sull'impianto prima che vengano raggiunti i valori limite di concentrazione.

- Supervisione di un impianto per la produzione di film: applicato a impianto per la produzione di film con barriera ai gas che combina le tecnologie "cast film" e "extrusion coating", consente di controllare da un unico punto tutte le funzionalità della linea, caratterizzata dalla presenza di diversi macchinari e molteplici dispositivi di controllo.

- Controllo qualità nella produzione alimentare: le normative in fatto di qualità richiedono che i processi di produzione e di conservazione nell’industria alimentare siano certificati e rispondenti a criteri precisi; il sistema permette di adeguarsi alla normativa, limitando al minimo i costi di intervento e le conseguenze sulla produzione.

- Controllo filiera in un impianto per la produzione di gelati: al fine di ottemperare alla normativa e tutelare la sicurezza del consumatore, il sistema garantisce la qualità del processo di pastorizzazione, fornisce un controllo capillare sullo stato di lavorazione delle miscele nei tini di maturazione e assicura l'efficacia dei lavaggi e della sterilizzazione degli stessi.

- Supervisione di forni continui e intermittenti per cottura ceramiche: : garantisce la ripetibilità e la qualità della produzione attraverso la gestione di ricette di produzione e la costruzione di rapporti a fine lotto; visualizza le curve di cottura reale e teorica nei forni continui e permette di costruire le curve di cottura e diluizione aria nei forni intermittenti.

- Supervisione di un'isola automatica per trattamenti termici: Il materiale da trattare viene abbinato alla sua ricetta di lavorazione e posizionato su uno dei bancali di attesa; successivamente viene avviato ai processi di bonifica, cementazione e tempra, ottimizzando le cariche in base alla disponibilità di forni, rinvenimenti e lavatrice.

- Supervisione impianti per il settore enologico: certifica la qualità dell’intero processo di produzione del vino, dal controllo delle temperature di fermentazione dei mosti alla concentrazione a multipli effetti sottovuoto, dalla desolforazione alla produzione di MCR, dalla stabilizzazione tartarica all'arricchimento dei mosti mediante osmosi.