Was ist SCADA

Das Wort SCADA bedeutet „Supervisory Control and Data Acquisition”. Die Definition erklärt deutlich, was die Funktionen und Ziele eines SCADA-Systems sind, nämlich Überwachung, Kontrolle und Datenerfassung.

Ein SCADA-System ist Teil einer Architektur, die Folgendes umfasst:

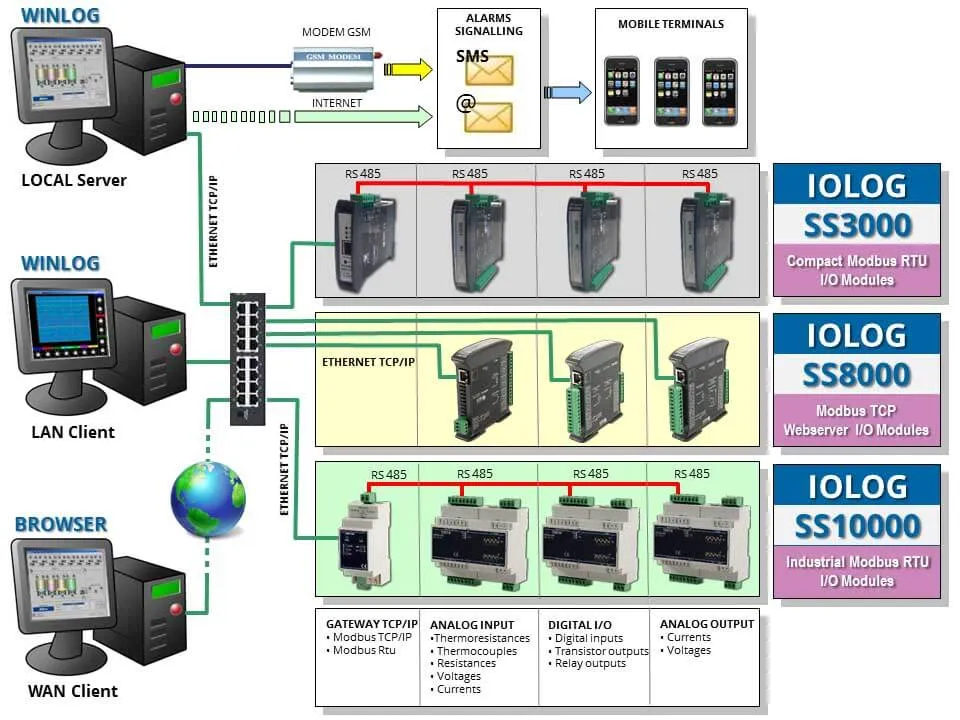

- Ein oder mehrere miteinander verbundene Computer, die die Überwachungsfunktionen ausführen und die Mensch-Maschine-Schnittstelle (HMI) implementieren

- Eine Reihe von Peripheriegeräten (RTUs, I/O-Module, SPS), die über Sensoren und Aktoren mit dem Prozess (Maschinen, Anlagen usw.) verbunden sind

- Ein Kommunikationsnetz mit einer Vielzahl von Übertragungsmedien und Kommunikationsprotokollen, das in der Lage ist, den korrekten Datenaustausch zwischen Peripheriegeräten und Überwachungsrechnern zu gewährleisten

Eine SCADA-Software ist eine integrierte Entwicklungsumgebung, die alle Werkzeuge zur Verfügung stellt, die zur Erstellung von SCADA-Anwendungen erforderlich sind, die auf Überwachungsrechnern ausgeführt werden und die für ein SCADA-System typischen Funktionen ausführen: Überwachung, Steuerung und Datenerfassung.

SCADA-TUTORIALSAufsicht

Überwachung ist die Funktion, die es dem Bediener ermöglicht, einen sofortigen Überblick über den Prozessstatus zu erhalten und zu steuern, wie sich der Prozess im Laufe der Zeit entwickelt, indem er die Abfolge der Betriebszustände analysiert.

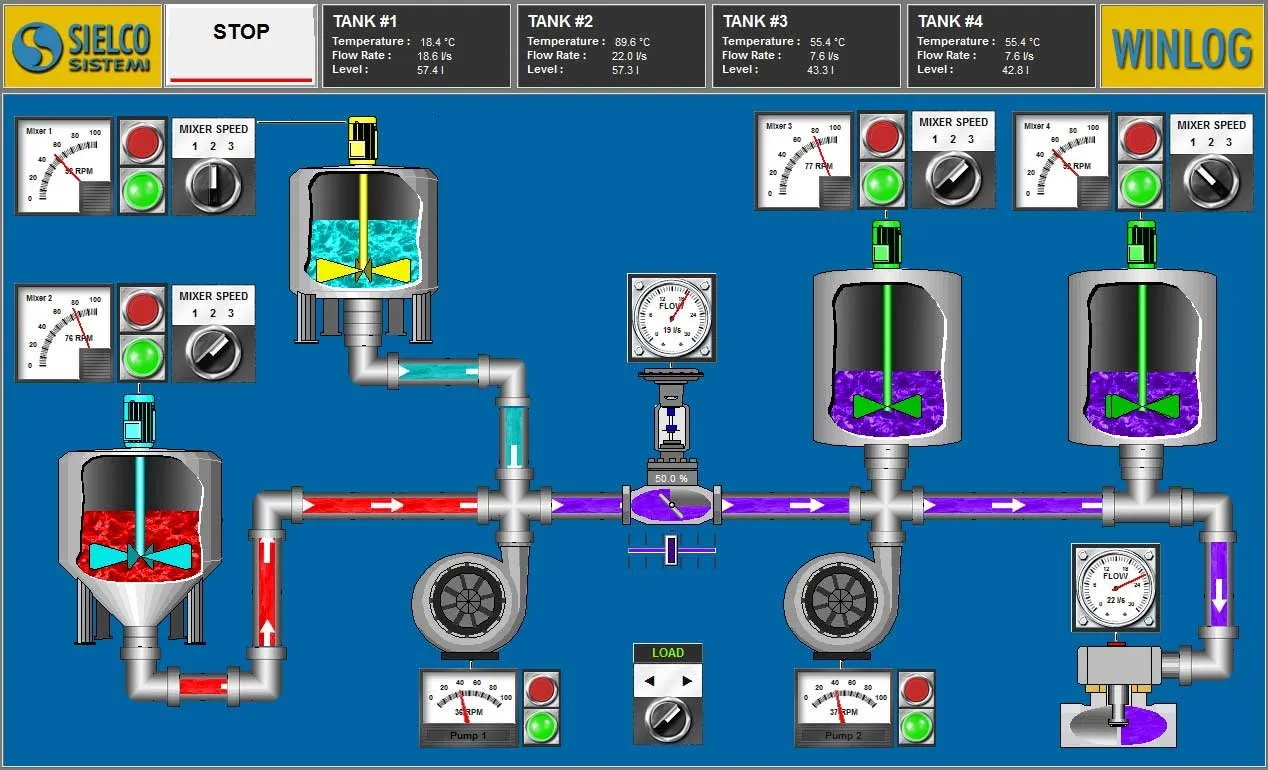

Die Hauptaufgabe der Überwachung ist die Realisierung der Mensch-Maschine-Schnittstelle (HMI). Um effektiv zu sein, muss das HMI dem Bediener ein zeitnahes und vollständiges Bild des gesamten Prozesses liefern und den Status, die Entwicklung und die unerwarteten Abweichungen (Alarme) hervorheben.

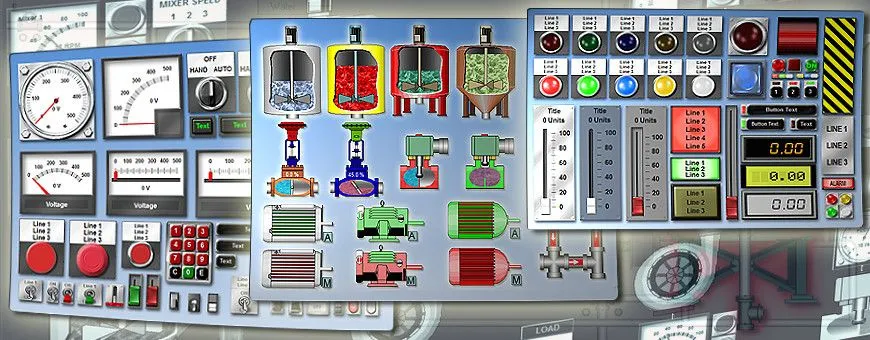

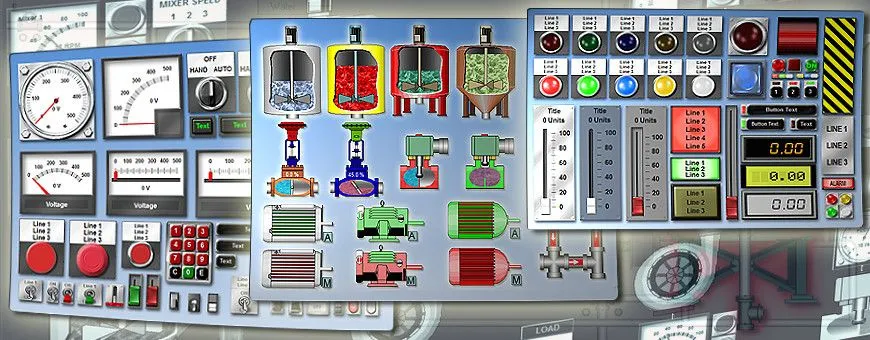

Für ein effektives HMI ist die grafische Darstellung von großer Bedeutung, da sie prozessrelevante Informationen in eine für den Bediener leicht verständliche Bildsprache übersetzt.

Sie können beispielsweise den Status einer Pumpe durch ein grafisches Symbol mit verschiedenen Farben, die Änderung des Wertes eines Drucks durch einen grafischen Trend, das Auftreten eines Alarms durch ein Pop-up-Fenster anzeigen.

Mehr infoSteuerung

Die Steuerungsfunktion eines SCADA-Systems besteht in der Fähigkeit des Steuerungssystems, mit dem kontrollierten Prozess zu interagieren, um seine Entwicklung gemäß vorab festgelegten Regeln oder Entscheidungen des Bedieners zu ändern.

Es ist wichtig zu betonen, dass wir mit "Steuerung eines SCADA-Systems" nicht "Echtzeit-Prozesssteuerung" meinen, normalerweise das Vorrecht der SPS, sondern die Möglichkeit, die Entwicklung des Prozesses zu modifizieren, beispielsweise durch Senden eines anderen Arbeitsrezepts.

Um das Konzept besser zu verdeutlichen, können wir sagen, dass die Aufgabe einer Echtzeitsteuerung in Bezug auf eine bestimmte Prozesstemperatur darin besteht, diese Temperatur unverändert zu halten (indem sie auf die entsprechenden Aktoren einwirkt), während die Aufgabe der SCADA-Steuerung darin besteht, die Temperatur festzulegen, bei der der Prozess arbeiten soll (durch Senden des entsprechenden Sollwerts).

Datenerfassung

Datenerfassung bedeutet nicht nur die Übertragung von Informationen von Peripheriegeräten auf Überwachungscomputer, sondern auch die Übertragung von Informationen in die entgegengesetzte Richtung, damit das Überwachungssystem den Prozess steuern kann, d.h. seine Entwicklung durch Änderung der Werte der Variablen, die seinen Betrieb bestimmen, steuert.

Wir können sagen, dass die Datenerfassung die Hauptfunktion unter den SCADA-Systemen ist. Durch die Kommunikation des Prozesses mit der Aufsicht ermöglicht die Datenerfassung dem Überwachungssystem, alle Informationen über den Prozessstatus zu erhalten, die für die Beobachtung des Prozesses selbst erforderlich sind.

Aufgabe der Datenerfassung ist es, die fehlerfreie Übertragung von Informationen zwischen Prozess und Überwachung in einem Kontext zu gewährleisten, der durch eine Vielzahl von Übertragungsmedien und unterschiedlichen Kommunikationsprotokollen gekennzeichnet ist.

Mehr infoWas ist SCADA-Software?

SCADA-Software ist eine integrierte Entwicklungsumgebung, die die Erstellung von SCADA-HMI-Anwendungen ermöglicht. Es stehen mehrere SCADA-Softwares verschiedener Hersteller zur Verfügung, mit erheblichen Unterschieden in Preis und Leistung. Die Wahl der SCADA-Software, die für die zu entwickelnde Anwendung am besten geeignet ist, hängt von mehreren Faktoren sowie persönlichen Vorlieben ab, basiert jedoch im Allgemeinen auf der Komplexität des Projekts, den erforderlichen Leistungen, den vom Kunden auferlegten Einschränkungen und dem verfügbaren Budget.

Sie sollten auch die Lernzeit berücksichtigen, die bei einer komplexeren SCADA-Software in der Regel höher ist. In der Regel ist die Wahl einer komplexen SCADA-Software gerechtfertigt, wenn es sich um eine große und kostenintensive Anlage handelt, für die Softwarekosten und Lernzeit nicht mehr relevant sind. Bei kleinen bis mittleren Projekten mit begrenztem Budget ist es ratsam, auf SCADA-Software umzusteigen, die geringere Kosten hat und eine kürzere Lernzeit erfordert.

Jede SCADA-Software, unabhängig von ihrer Komplexität, muss jedoch gemeinsame Merkmale in Bezug auf die folgenden Themen aufweisen:

- Kommunikation: eine Reihe von Entwicklungswerkzeugen und Kommunikationstreibern zur Anbindung an die meisten elektronischen Geräte (SPS, Steuerungen, Zähler usw.) verschiedener Hersteller, die auf dem Markt für industrielle Automatisierung tätig sind. Es ermöglicht den Aufbau der DB der Variablen, die mit externen Geräten ausgetauscht werden sollen, und enthält die gängigsten Kommunikationsprotokolle wie OPC, Siemens, Omron, Allen Bradley, Modbus RTU, Modbus TCP, KNX, Bacnet usw.

- Human Machine Interface (HMI): Eine Reihe von Entwicklungswerkzeugen und Grafikbibliotheken zum Erstellen statischer und animierter Vorlagen. Es ist wichtig, die Bedeutung von Grafiken bei der Entwicklung einer SCADA-Anwendung zu unterstreichen. Die Human Machine Interface (HMI) ist umso effektiver, je mehr sie dem Bediener ein schnelles und vollständiges Bild des gesamten Prozesses liefern kann, indem sie den Status, die Entwicklung und die unerwarteten Abweichungen (Alarme) hervorhebt.

- Prozessinformationen: Eine Reihe von Entwicklungswerkzeugen, die es dem Bediener ermöglichen, alle Informationen zu erhalten, die den aktuellen Status des Prozesses (Online-Daten) und seine Entwicklung im Laufe der Zeit (historische Daten) beschreiben. Zum Beispiel, um den Bediener im Störungsfall zeitnah zu benachrichtigen oder die grafischen Trends der überwachten und aufgezeichneten Prozessgrößen zu analysieren.

- Berichte: Eine Reihe von Entwicklungswerkzeugen zum Sortieren und Verarbeiten der aus dem Prozess gewonnenen Informationen, um Berichte für Produktions- und Qualitätsmanager zu erstellen. Berichte beziehen sich in der Regel auf eine bestimmte Produktionscharge, heben ihre Eigenschaften hervor und bescheinigen ihre Übereinstimmung mit den Anforderungen.

- Architektur: eine Reihe von Tools und Regeln zum Erstellen komplexer Architekturen für den Fall, dass mehrere Anwendungen über lokale (LAN) oder öffentliche (Internet) Netzwerke miteinander interagieren und in der Lage sind, mit mehreren lokalen und entfernten Betreibern (über Browser) zu kommunizieren.

Gründe für die Verwendung von SCADA-Software

SCADA-Anwendungen werden heute in den meisten Industriebereichen eingesetzt und sind ein unverzichtbares Hilfsmittel für alle Unternehmen, unabhängig von Größe und Branche. SCADA-Software ist die am besten geeignete Entwicklungsumgebung für die einfache und intuitive Erstellung komplexer SCADA-Anwendungen.

SCADA-Anwendungen bieten mehrere Vorteile, aber wenn wir einen besonders hervorheben müssen, können wir sagen, dass sie den Menschen bei der Ausführung vieler routinemäßiger und mühsamer Aufgaben ersetzen, was die Produktivität erhöht, ein schnelleres Alarmmanagement ermöglicht und das Risiko potenziell gefährlicher Situationen für die Umwelt verringert. Allgemeiner können wir sagen, dass SCADA-Anwendungen:

- Stellen Sie eine große Menge an Informationen bereit. Alle Systemstatusinformationen, die sowohl von den Feldsensoren erfasst als auch von Echtzeit-Steuergeräten (SPS) bereitgestellt werden, werden gesammelt, gespeichert und für die weitere Verarbeitung zur Verfügung gestellt, um Qualitätskontrolle, Effizienzsteigerung und Produktionsoptimierung zu erreichen.

- Vermitteln Sie ein synthetisches und klares Bild der Produktionsanlage. Eine Reihe von Vorlagen, die Teil der Mensch-Maschine-Schnittstelle (HMI) sind, liefern dem Bediener ein grafisches Bild des gesamten Prozesses, seiner Entwicklung im Laufe der Zeit und der unerwarteten Abweichungen (Alarme). Auf diese Weise werden alle prozessrelevanten Informationen in eine für den Bediener leicht verständliche Bildsprache übersetzt.

- Kann wachsen und sich leicht an das Wachstum des Unternehmens anpassen. Der modulare und flexible Aufbau der SCADA-Software ermöglicht es, sich an die verschiedenen Situationen anzupassen, die auftreten, wenn das Unternehmen wachsen oder sich verändern muss, um auf die Herausforderungen eines globalisierten Marktes zu reagieren. Die SCADA-Software umfasst beispielsweise alle Entwicklungswerkzeuge, die es ermöglichen, die SCADA-Anwendung zu modifizieren, um die Kommunikation mit neuen Geräten in einem Kontext zu ermöglichen, der durch eine Vielzahl von Übertragungsmedien und unterschiedlichen Kommunikationsprotokollen gekennzeichnet ist.

- Ermöglicht die zentrale Steuerung von Remote-Einheiten. Viele Unternehmen, insbesondere diejenigen, die öffentliche Dienstleistungsnetze (Wasser, Strom usw.) verwalten, zeichnen sich durch eine im gesamten Gebiet verteilte Struktur aus, die traditionell die Anwesenheit von technischem Personal für Betrieb und Wartung erfordert. Die SCADA-Anwendung gewährleistet die Fernsteuerung von Peripheriegeräten und ermöglicht es dem technischen Personal, mit einem einfachen Browser auf alle Informationen zuzugreifen.

Arten von SCADA-Software

Ein erster Unterschied betrifft die Art der Softwareplattform:

- Dedizierte Plattformen, bestehend aus Software, die „ad hoc" entwickelt wurde, um eine bestimmte Maschine oder eine bestimmte Anlage zu überwachen. Sie können vom selben Hersteller entwickelt werden, der auch die zu betreuende Maschine liefert, oder von einem Softwarehaus auf Basis von Vorgaben des Kunden, um beispielsweise die Überwachung einer Anlage durchzuführen. Auch wenn der Bediener die Möglichkeit hat, die Konfigurationsparameter und die Prozesse zu ändern, findet diese Überwachungssoftware ihre Haupteinschränkung in der Unmöglichkeit, zu wachsen oder sich an die unterschiedlichen Nutzungsbedingungen anzupassen, die ursprünglich nicht vorgesehen waren.

- Offene Plattformen, bestehend aus Software, die dem Benutzer eine integrierte Entwicklungsumgebung für die Erstellung von SCADA-Anwendungen zur Verfügung stellt, d. h. die Werkzeuge zur Verfügung stellt, die für die Verwaltung der typischen Funktionen einer SCADA-Anwendung erforderlich sind (Protokolle für die Kommunikation mit Feldgeräten, Grafikbibliotheken für die Erstellung von Vorlagen usw.). In diesem Fall gliedert sich die Software in zwei Ebenen: eine erste, allen Anwendern gemeinsame Ebene, bestehend aus der SCADA-Plattform, und eine zweite, für die zu betreuende Maschine oder Anlage typische Ebene, bestehend aus der vom Anwender erstellten SCADA-Anwendung. Der große Vorteil der offenen Plattform gegenüber der geschlossenen Plattform besteht darin, dass sie dem Benutzer die völlige Freiheit gibt, das Projekt zu erweitern oder zu modifizieren.

Ein zweiter Unterschied betrifft die Architektur des SCADA-Systems:

- Das System besteht aus einem einzigen Überwachungs-PC, der mit den Feldgeräten verbunden ist. Es ist der häufigste Fall, der nicht unbedingt der einfachste ist. Sie können sehr komplexe SCADA-Systeme mit mehreren zu überwachenden Anlagen haben, die über geografisch weit voneinander entfernte Gebiete verteilt sind. Die Komplexität des Systems wird durch die Anzahl der zu verwaltenden Variablen (von wenigen Einheiten bis zu Zehntausenden von Tags), sowie der Vielfalt der angeschlossenen Feldgeräte und der unterschiedlichen Kommunikationsprotokolle beeinflusst. In den einfachsten Fällen, wenn das SCADA-System aus einem einzigen PC besteht, der mit einer einzigen Maschine verbunden ist (in der Regel von einer einzigen SPS gesteuert), sprechen wir auch von SCADA-HMI.

- Systeme, die aus mehreren Überwachungs-PCs bestehen, die über ein lokales Netzwerk (LAN) oder ein öffentliches Netzwerk (Internet) miteinander verbunden sind und auf mehreren Hierarchieebenen verteilt sind. Das gebräuchlichste System zeichnet sich dadurch aus, dass mehrere PCs auf derselben Hierarchieebene mit einem zentralen PC verbunden sind. PCs der zweiten Ebene unterscheiden sich nach geografischen Merkmalen (jeder PC gehört zu einem anderen geografischen Gebiet) oder funktional (jeder PC verwaltet eine bestimmte Funktion); der zentrale PC stellt alle Informationen von einem Ort aus zur Verfügung.

Ein dritter Unterschied betrifft schließlich die Echtzeitanforderungen:

- Klassische SCADA-Systeme ohne besondere Echtzeitanforderungen. Die Hauptfunktion besteht darin, Informationen aus dem Prozess zu erfassen, um eine zusammenfassende Ansicht des Status zu erhalten, das Auftreten von Alarmen zeitnah zu melden, alle Informationen aufzuzeichnen und Berichte für Produktions- oder Qualitätsmanager zu erstellen. Das Senden von Daten an die Feldgeräte beschränkt sich in der Regel auf die Konfiguration des Systems oder das Versenden von Verarbeitungsverfahren; Selbst wenn SCADA-Software Prozesssteuerungsfunktionen übernimmt, ist es akzeptabel, dass Verzögerungen von mehr als einer Sekunde auftreten können.

- SCADA-Systeme, die sich durch strenge Echtzeitanforderungen auszeichnen. Dabei handelt es sich in der Regel um Systeme, die aus mehreren Mikrocontrollern bestehen, die über ein lokales Netzwerk miteinander und mit dem Überwachungs-PC verbunden sind und deren deterministische Betriebssysteme in der Lage sind, Reaktionszeiten in der Größenordnung von Tausendstelsekunden zu gewährleisten. In diesen Fällen sprechen wir eher von DCS-Systemen, die sowohl in Bezug auf die Entwicklungskosten als auch auf die Betriebskosten viel teurer sind und deren Verwendung nur bei großen Anlagen gerechtfertigt ist, die eine außergewöhnliche Leistung in Bezug auf Zuverlässigkeit und Sicherheit erfordern.

Auswahl an SCADA-Software

Die Wahl der zu verwendenden SCADA-Software hängt von verschiedenen Faktoren sowie persönlichen Präferenzen ab, ist jedoch im Allgemeinen von der Komplexität der zu entwickelnden Anwendung, den erforderlichen Leistungen, den vom Kunden auferlegten Einschränkungen und dem verfügbaren Budget abhängig. Es ist auch notwendig, die Lernzeit zu berücksichtigen, die umso länger ist, je komplexer die SCADA-Software ist. Im Allgemeinen können wir sagen, dass der Einsatz einer komplexen SCADA-Software gerechtfertigt ist, wenn es sich um große Systeme handelt, mit so hohen Kosten, dass die Kosten für Lizenzen und Entwicklungszeiten fast irrelevant sind. Im Falle von kleinen oder mittelgroßen Anlagen und nicht besonders hohen Kosten ist es besser, auf kostengünstigere SCADA-Software umzusteigen, die weniger Lernzeit erfordert. Wir beschränken unsere Analyse auf den Fall einer nicht besonders komplexen Anwendung mit einem einzigen Überwachungs-PC, der ohne strenge Echtzeitanforderungen an mehrere Feldgeräte angeschlossen ist, und listen die Punkte auf, die analysiert werden müssen, um die am besten geeignete SCADA-Software auszuwählen:

- Dimensionen des Projekts: Der erste Punkt, der festgelegt werden muss, ist die Anzahl der zu verwaltenden Variablen (Tag), wobei „Tag“ eine externe Variable bedeutet, dh eine Variable, die mit den Feldgeräten ausgetauscht wird. Die Anzahl der Tags ist wichtig, da sie sich auf die Lizenzauswahl, die Reaktionszeiten des Systems und die Entwicklungskosten auswirkt.

- Schnittstelle zu Feldgeräten: Es muss überprüft werden, ob die SCADA-Software alle Kommunikationsprotokolle mit Feldgeräten unterstützt. Oder, alternativ, dass ein OPC-Server zur Installation auf dem PC zur Verfügung steht, um die Kommunikation über das OPC-Protokoll zu ermöglichen.

- Konnektivität mit anderer Software: Überprüfen Sie, ob die Anwendung mit anderer Software wie MES oder ERP verbunden werden muss. In diesen Fällen wird die Schnittstelle in der Regel über die Protokolle OPC UA Server und OPC UA Client bezogen.

- Erreichbarkeit über Browser: Fordern Sie an, dass Remote-Bediener über den Browser von festen (Desktop) oder mobilen (Smartphone) Geräten auf die Serveranwendung zugreifen können.

- Schnittstelle zu externem DBMS: Prüfen Sie, ob die Anwendung mit externen DBMS (MySQL, ...) kommunizieren muss, um Datentabellen aufzuzeichnen (Datalogger-Funktion) oder über bestimmte Anweisungen (API) zu interagieren, die die Ausführung generischer Abfragen ermöglichen (SELECT, INSERT, UPDATE, …)

- Fernwartung: Möglichkeit für den Bediener, auf entfernte Geräte (typischerweise SPS) zuzugreifen, indem er das SCADA als „Brücke“ verwendet, um die entfernten Geräte zu programmieren, ohne eine direkte Verbindung (feste IP, DNS oder andere) zu haben.

Die Wahl der SCADA-Software muss immer getroffen werden, indem die gewünschte Leistung mit den Gesamtkosten in Einklang gebracht wird, sowohl in Bezug auf die Lizenzkosten als auch auf die Lern- und Entwicklungszeiten. Die oben aufgeführten Punkte sind nicht immer alle notwendig und die leistungsstärksten Produkte sind nicht immer die am besten geeigneten. Manchmal kann ein weniger leistungsfähiges Produkt zuverlässiger und einfacher zu verwalten sowie billiger sein. Schließlich ist es immer ratsam, die Fähigkeit und Verfügbarkeit des SCADA-Softwarelieferanten zu überprüfen, um einen schnellen und angemessenen technischen Support anzubieten.

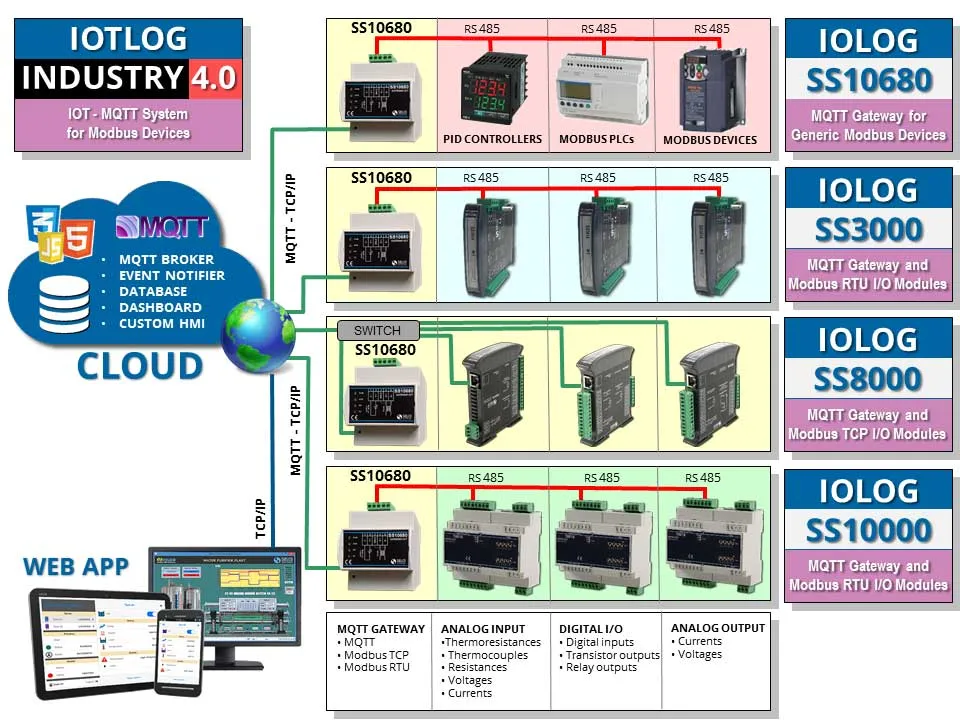

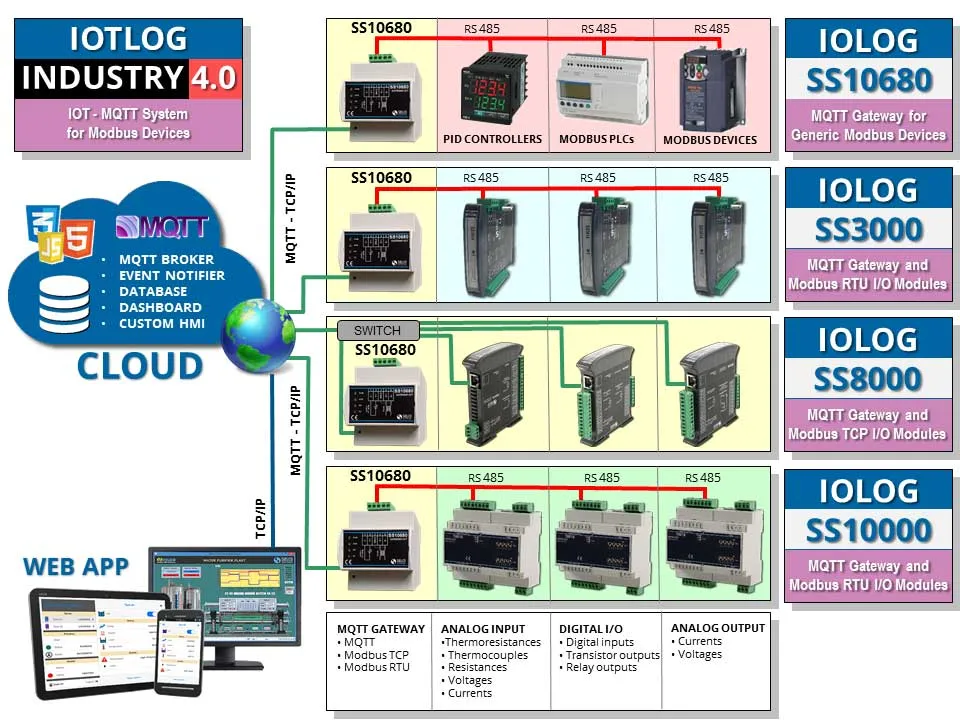

SCADA, IoT und Industrie 4.0

Die Akronyme IoT und IIoT (Internet of Things und Industrial Internet of Things) bezeichnen all jene Technologien, die es ermöglichen, jedes Objekt, sei es ein Sensor, ein Aktor, ein Fahrzeug oder ein Gerät, in ein mit dem Internet verbundenes Gerät zu verwandeln, das in der Lage ist, Daten mit leichten und schnellen Protokollen wie MQTT (Message Queue Telemetry Transport) in die Cloud zu senden.

Der zunehmende Trend zur Nutzung von Cloud-Anwendungen hat dazu geführt, dass sich SCADA-Technologien in Richtung Integration mit dem Internet der Dinge entwickeln. Tatsächlich können SCADA-Systeme das Potenzial des industriellen Internets der Dinge erhöhen. Durch die Integration der beiden Technologien erhalten Sie eine viel schnellere, detailliertere und noch sicherere Erfassung und Überprüfung von Unternehmensdaten.

Diese Systeme eignen sich aufgrund ihrer Architektur besonders für die Verwaltung:

- Fernwartung, Ferndiagnose und Fernsteuerung

- Überwachung und Steuerung der Arbeitsbedingungen der Maschinen

- Überwachung des Energie- und Wasserverbrauchs und Reduzierung von Emissionen

- Qualitätskontrolle auf der Ebene des Produktionssystems und der damit verbundenen Prozesse

Diese Systeme umfassen die Schlüsseltechnologien (Key Enabling Technologies - KET's) der Industrie 4.0 (SCADA, IoT, Cloud, Big Data, Cybersicherheit).

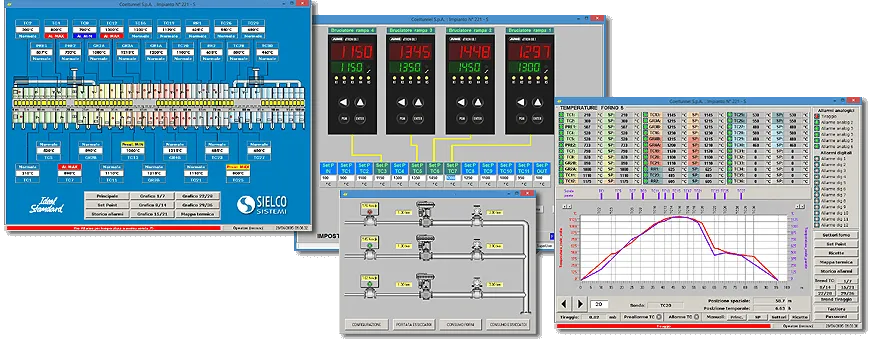

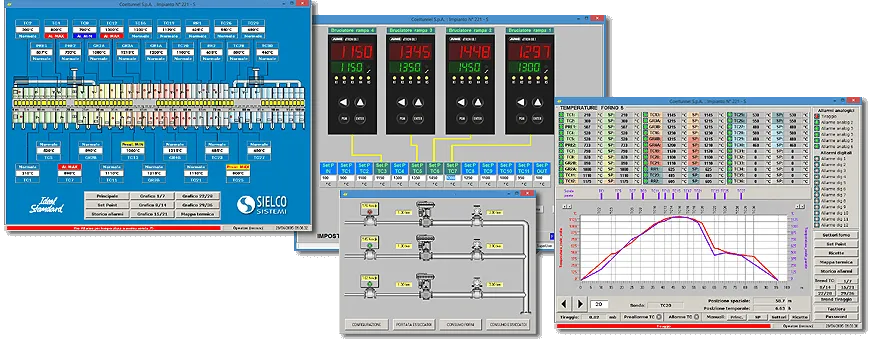

Mehr infoBeispiele für SCADA-Anwendungen

Die Entwicklung von SCADA-Anwendungen beginnt innerhalb der industriellen Automatisierung als Antwort auf die Anfrage, alle Informationen über den industriellen Prozess in einem einzigen Kontrollraum zu zentralisieren, mit besonderer Sorgfalt auf die Aspekte des guten Betriebs der Industrieanlage (Wartung und Alarmmanagement).

SCADA-Anwendungen werden in fast allen Bereichen der industriellen Automatisierung eingesetzt, von Kunststoff bis Holz, von Keramik bis Lebensmittel, von Textilien bis zu Verpackungen, und bieten eine Reihe von automatischen Unterstützungen zur Optimierung des Produktionsprozesses (Qualitätskontrolle, Compliance, Retouren, Produktionsberichte).

SCADA-Anwendungen überschreiten die Grenzen der industriellen Automatisierung und werden zur Fernsteuerung öffentlicher Netze (Stromnetze, Wassernetze, Eisenbahnnetze usw.), zur Gebäudeautomation und schließlich zur Hausautomation eingesetzt.

Im Folgenden finden Sie eine Reihe von Beispielen für SCADA-Anwendungen. Jedes Beispiel enthält einen Link zu weiteren Informationen:

- Überwachung von Nieder- und Mittelspannungsnetzen: Die Möglichkeit, den am besten geeigneten Vertrag zwischen verschiedenen Energieversorgern auszuwählen, macht ein Überwachungssystem, das eine kontinuierliche Überwachung des Stromverbrauchs und der Energiekosten von Nieder- und Mittelspannungsnetzen gewährleistet, immer bequemer.

- Qualitätskontrolle in der Metallwärmebehandlung: Gewährleistet die Qualitätskontrolle für Wärmebehandlungen in einem Betriebsbereich, der mit heterogenen Öfen (Mehrkammeröfen, Grubenöfen, Anlass- und Härteöfen) ausgestattet ist, die herkömmliche Papierschreiber ersetzen und Produktionsberichte erstellen.

- Testsystem für Holzöfen: ermöglicht Vergleichstests an Holzöfen, die unter verschiedenen Umgebungsbedingungen arbeiten; Temperaturen werden als thermografische Karten dargestellt, um eine schnelle und effektive Darstellung der thermischen Situation zu ermöglichen.

- Überwachte Kontrolle einer Spinnerei: ermöglicht die Herstellung von Polypropylengarnen so, dass gewährleistet ist, dass alle Produkteigenschaften (Torsionen, Titel, Zähigkeit, Stabilisierung, Farbe, ...) perfekt den vom Kunden gewünschten technischen Spezifikationen entsprechen und auch nach Monaten reproduziert werden können.

- Überwachung von Medizinprodukten mit kontrollierten Temperaturen: Es wurde in vielen Krankenhäusern und Forschungseinrichtungen installiert, um die kontinuierliche Überwachung von lokalen und entfernten Geräten zur Konservierung von organischem Gewebe zu gewährleisten. Das System erstellt regelmäßige Berichte für die Qualitätszertifizierung in Übereinstimmung mit den geltenden Gesetzen.

- System zur Überwachung des Staubverschmutzungsgrades: Es gewährleistet eine kontinuierliche Überwachung der Staubbelastung, die durch triboelektrische Sensoren erfasst wird, sodass vor Erreichen der Konzentrationsgrenzwerte in die Anlage eingegriffen werden kann.

- Überwachung der Kontrolle einer Folienproduktionsanlage: Das System wird auf eine Anlage zur Herstellung von Folien mit einer Gasbarriere angewendet, die die Technologien "Gießfolie" und "Extrusionsbeschichtung" kombiniert; es ermöglicht die Steuerung des Betriebs aller Teile der mehrstufigen Linie, die eine Vielzahl von Maschinen und Steuerungsgeräten umfasst.

- Qualitätskontrollsystem in der Lebensmittelindustrie: Produktions- und Lagerprozesse in der Lebensmittelindustrie unterliegen spezifischen Gesetzen in Bezug auf die Qualitätskontrolle; das System bietet die Möglichkeit, die geforderten Qualitätskontrollkriterien zu erfüllen und sowohl die Investitionskosten als auch den Produktionsverlust während der Installation zu begrenzen.

- Überwachung der Eiscremeproduktionsanlage: Um die geltenden Vorschriften einzuhalten und die Sicherheit der Verbraucher zu schützen, garantiert das System die Qualität des Pasteurisierungsprozesses, bietet eine systematische Kontrolle des Arbeitsstatus der in den Repiningtanks enthaltenen Mischungen und gewährleistet die Wirksamkeit der Reinigung und Sterilisation.

- Überwachung der Kontrolle von Ziegel- und Keramiköfen: Es gewährleistet Wiederholbarkeit und Produktionsqualität durch Verwaltung von Produktionsrezepturen und Erstellung von Chargenberichten; das System zeigt aktuelle und theoretische Temperaturkurven in den kontinuierlichen Öfen an und ermöglicht die Einstellung der Temperaturkurve und der Luftverdünnungskurve in den intermittierenden Öfen.

- Überwachung einer automatischen Anlage zur Wärmebehandlung: Chargenmaterialien werden mit ihren Behandlungsrezepturen verknüpft und auf Parkplattformen positioniert; dann sind sie für das Aufkohlen, Anlassen und Härten von Wärmebehandlungen bestimmt; ein optimierendes Batch-System bietet die beste Reihenfolge, um alle Wärmebehandlungselemente rationell und wirtschaftlich zu nutzen.

- Überwachung der Anlagen für die Weinproduktion: Es bietet eine Qualitätskontrolle aller Phasen des Weinherstellungsprozesses, vom Auspressen der Trauben bis zur Weinabfüllung: Kontrolle der Gärtemperatur, Vakuumkonzentration, Entschwefelung, MCR-Produktion, Weinsteinstabilisierung, Mostanreicherung durch Osmose usw.