O que é SCADA

A palavra SCADA significa “Controle de Supervisão e Aquisição de Dados”. A definição explica claramente quais são as funções e objetivos de um sistema SCADA, nomeadamente supervisão, controle e aquisição de dados.

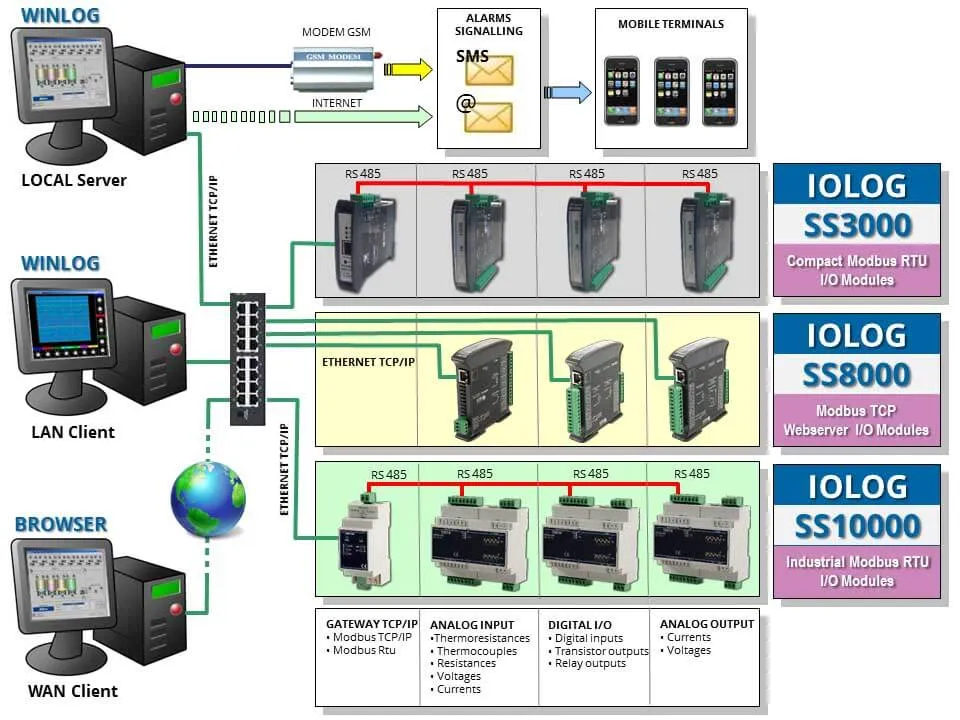

Um sistema SCADA faz parte de uma arquitetura que inclui:

- Um ou mais computadores, conectados entre si, que executam as funções de supervisão e implementam a interface homem-máquina (IHM)

- Uma série de dispositivos periféricos (RTUs, Módulos i/o, PLCs) que fazem interface com o processo (máquinas, plantas, etc.) por meio de sensores e atuadores

- Uma rede de comunicação, com diversos meios de transmissão e protocolos de comunicação, capaz de garantir a correta troca de dados entre dispositivos periféricos e computadores supervisórios

Um software SCADA é um ambiente de desenvolvimento integrado, que fornece todas as ferramentas necessárias para criar aplicativos SCADA, projetados para rodar em computadores supervisórios e realizar as funções típicas de um sistema SCADA: supervisão, controle e aquisição de dados.

TUTORIAIS SCADASupervisão

Supervisão é a função que permite ao operador ter uma visão imediata do status do processo e controlar como o processo evolui ao longo do tempo, analisando a sequência de estados operacionais.

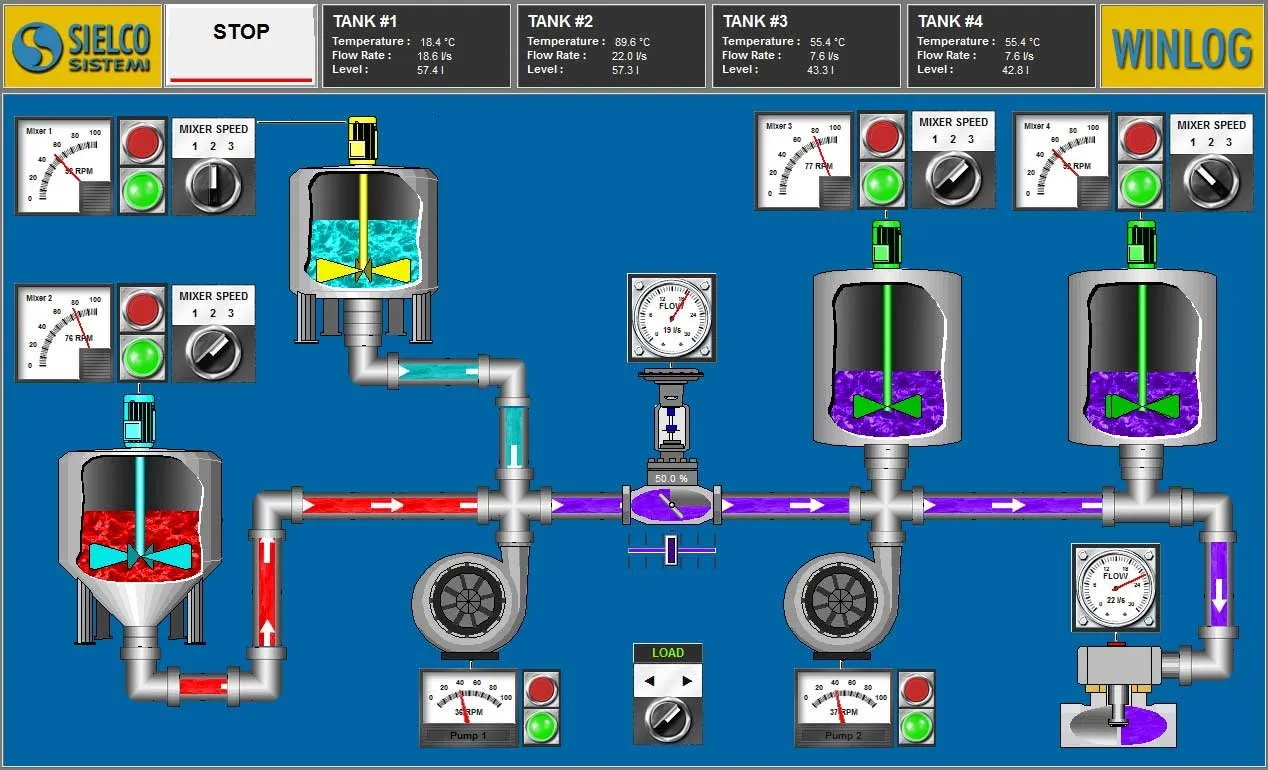

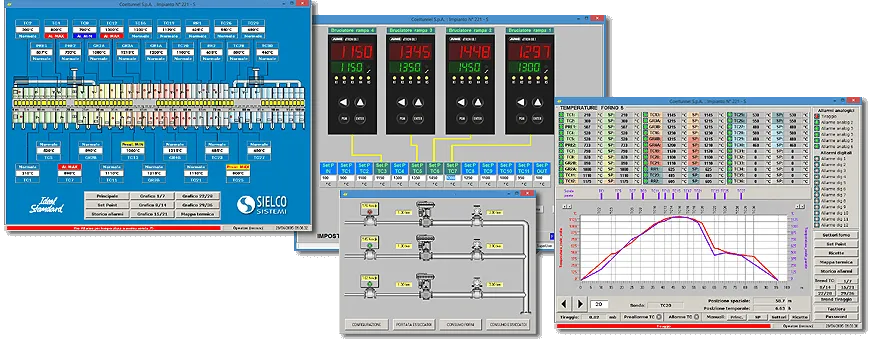

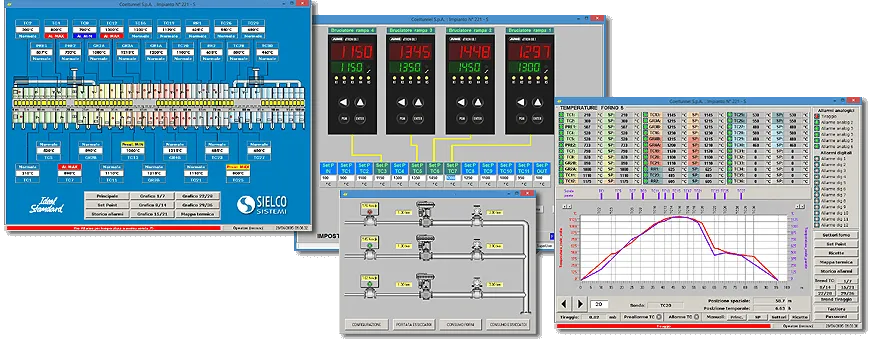

A principal tarefa da supervisão é realizar a interface homem-máquina (IHM). Para ser eficaz, a HMI deve fornecer ao operador uma imagem imediata e completa de todo o processo, destacando o estado, a evolução e os desvios inesperados (alarmes).

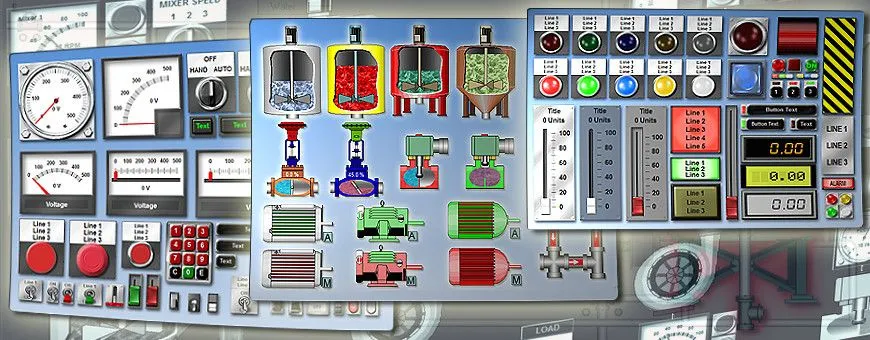

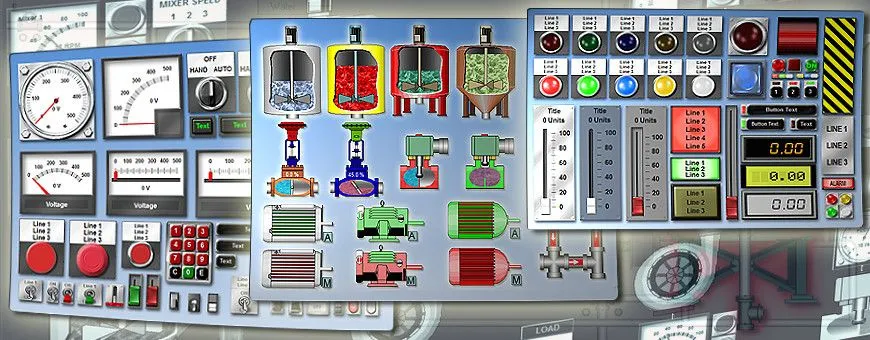

Para uma IHM eficaz, a representação gráfica é de grande importância, pois traduz as informações pertinentes ao processo em uma linguagem visual de fácil compreensão para o operador.

Por exemplo, você pode exibir o status de uma bomba através de um símbolo gráfico com cores diferentes, a alteração do valor de uma pressão através de uma tendência gráfica, a ocorrência de um alarme através de uma janela pop-up.

Mais informaçõesAo controle

A função de controle de um sistema SCADA consiste na capacidade do sistema de controle de interagir com o processo controlado, a fim de modificar sua evolução de acordo com regras pré-estabelecidas ou decisões tomadas pelo operador.

É importante sublinhar que, com "controlo de um sistema SCADA, não se quer dizer" controle de processo em tempo real ", normalmente prerrogativa do PLC, mas sim a capacidade de modificar a evolução do processo, por exemplo enviando um receita de trabalho diferente.

Para esclarecer melhor o conceito, podemos dizer que, com referência a uma determinada temperatura de processo, a tarefa de um controle em tempo real é manter essa temperatura inalterada (atuando nos atuadores apropriados), enquanto a tarefa do controle SCADA é fixar a temperatura na qual o processo deve funcionar (enviando o ponto de ajuste apropriado).

Aquisição de dados

A aquisição de dados não significa apenas transferência de informações de dispositivos periféricos para computadores supervisórios, mas também transferência de informações na direção oposta, a fim de permitir que o sistema supervisório controle o processo, ou seja, direcionar sua evolução modificando os valores das variáveis que condicionam o seu funcionamento.

Podemos dizer que a aquisição de dados é a principal função dentre as realizadas pelos sistemas SCADA. De fato, ao colocar o processo em comunicação com a supervisão, a aquisição de dados possibilita que o sistema supervisório obtenha todas as informações sobre o estado do processo necessárias para permitir a observação do próprio processo.

A tarefa da aquisição de dados é garantir a transferência de informações sem erros entre processo e supervisão, em um contexto caracterizado por uma variedade de meios de transmissão e diferentes protocolos de comunicação.

Mais informaçõesO que é o software SCADA

O software SCADA é um ambiente de desenvolvimento integrado que permite a criação de aplicativos SCADA HMI. Vários softwares SCADA de vários fabricantes estão disponíveis, com diferenças significativas de preço e desempenho. A escolha do software SCADA mais adequado à aplicação a desenvolver depende de vários fatores, bem como das preferências pessoais, mas baseia-se geralmente na complexidade do projeto, nas performances exigidas, nas eventuais restrições impostas pelo cliente e no orçamento disponível.

Você também deve considerar o tempo de aprendizado, que geralmente é maior no caso de um software SCADA mais complexo. Como regra geral, a escolha de um software SCADA complexo se justifica quando o projeto envolve uma planta grande e de alto custo, para a qual o custo do software e o tempo de aprendizado não são mais relevantes. no caso de projetos de pequeno e médio porte com orçamento limitado, é aconselhável migrar para software SCADA que tenha um custo menor e requeira um menor tempo de aprendizado.

Todos os softwares SCADA, independentemente da complexidade, devem, no entanto, ter características comuns em relação aos seguintes tópicos:

- Comunicação: conjunto de ferramentas de desenvolvimento e drivers de comunicação para interface com a maioria dos dispositivos eletrônicos (CLPs, controladores, medidores, etc.) de diversos fabricantes que atuam no mercado de Automação Industrial. Permite construir o banco de dados das variáveis a serem trocadas com dispositivos externos e inclui os protocolos de comunicação mais comuns como OPC, Siemens, Omron, Allen Bradley, Modbus RTU, Modbus TCP, KNX, Bacnet, etc.

- Interface Homem-Máquina (IHM): um conjunto de ferramentas de desenvolvimento e bibliotecas gráficas para criar templates estáticos e animados. É importante sublinhar a importância dos gráficos no desenvolvimento de uma aplicação SCADA. A interface homem-máquina (IHM) é tanto mais eficaz quanto maior for sua capacidade de fornecer ao operador uma imagem imediata e completa de todo o processo, destacando o estado, a evolução e os desvios inesperados (alarmes).

- Informação do processo: conjunto de ferramentas de desenvolvimento que permitem ao operador dispor de toda a informação que descreve o estado atual do processo (dados online) e a sua evolução ao longo do tempo (dados históricos). Por exemplo, para permitir que o operador seja prontamente notificado em caso de mau funcionamento ou para analisar as tendências gráficas das variáveis de processo monitoradas e registradas.

- Relatórios: conjunto de ferramentas de desenvolvimento para ordenar e processar as informações adquiridas do processo para gerar relatórios para os gerentes de produção e qualidade. Os relatórios geralmente se referem a um lote de produção específico, destacando suas características e certificando sua conformidade com os requisitos.

- Arquitetura: um conjunto de ferramentas e regras para construir arquiteturas complexas no caso de múltiplas aplicações interagindo entre si através de redes locais (LAN) ou públicas (Internet) e capazes de interagir com múltiplos operadores locais e remotos (via navegador)

Por que usar o software SCADA

As aplicações SCADA são utilizadas hoje na maioria das áreas industriais e são uma ajuda indispensável para todas as empresas, independentemente do tamanho e do setor de atividade. O software SCADA é o ambiente de desenvolvimento mais adequado para a criação fácil e intuitiva de aplicativos SCADA complexos.

As aplicações SCADA proporcionam vários benefícios, mas tendo a destacar um em particular, podemos dizer que substituem o homem na realização de muitas tarefas rotineiras e tediosas, o que aumenta a produtividade, permite uma gestão mais rápida dos alarmes e reduz o risco de situações potencialmente perigosas para o ambiente. De maneira mais geral, podemos dizer que os aplicativos SCADA:

- Forneçam uma grande quantidade de informações. Todas as informações de status do sistema, tanto adquiridas dos sensores de campo quanto fornecidas pelos dispositivos de controle em tempo real (CLP), são coletadas, salvas e disponibilizadas para processamento posterior, visando o controle de qualidade, ganho de eficiência e otimização da produção

- Fornecer uma imagem sintética e clara da planta de produção. Uma série de templates, que fazem parte da interface homem-máquina (IHM), fornecem ao operador uma visão gráfica de todo o processo, sua evolução ao longo do tempo e os desvios inesperados (alarmes). Dessa forma, todas as informações relevantes ao processo são traduzidas em uma linguagem visual de fácil compreensão para o operador

- Pode crescer e se adaptar facilmente ao crescimento da empresa. A estrutura modular e flexível do software SCADA permite adaptar-se às diferentes situações que surgem quando a empresa precisa crescer ou mudar, para responder aos desafios de um mercado globalizado. O software SCADA inclui, por exemplo, todas as ferramentas de desenvolvimento que permitem modificar a aplicação SCADA de forma a proporcionar comunicação com novos dispositivos, num contexto caracterizado por uma variedade de meios de transmissão e diferentes protocolos de comunicação

- Permite o controle centralizado de unidades remotas. Muitas empresas, especialmente aquelas que administram redes de serviço público (água, eletricidade, etc.), caracterizam-se por uma estrutura distribuída por todo o território, que tradicionalmente exige a presença fixa ou programada de pessoal técnico para operação e manutenção. A aplicação SCADA garante o controlo remoto das unidades periféricas e permite ao pessoal técnico aceder a todas as informações com um simples browser

Tipos de Software SCADA

Uma primeira diferença diz respeito ao tipo de plataforma de software:

- Plataformas dedicadas, que consistem em software desenvolvido “ad hoc” para supervisionar uma determinada máquina ou uma determinada planta. Eles podem ser desenvolvidos pelo mesmo fabricante que também fornece a máquina a ser supervisionada ou por uma software house com base nas especificações fornecidas pelo cliente para realizar, por exemplo, a supervisão de uma planta. Mesmo que o operador tenha a possibilidade de modificar os parâmetros de configuração e as receitas do processo, este software supervisório encontra a sua principal limitação na impossibilidade de crescer ou adaptar-se às diferentes condições de utilização não inicialmente previstas.

- Plataformas abertas, que consistem em software que fornece ao usuário um ambiente de desenvolvimento integrado para a criação de aplicativos SCADA, ou seja, disponibilizando as ferramentas necessárias para gerenciar as funções típicas de um aplicativo SCADA (protocolos para comunicação com dispositivos de campo, bibliotecas gráficas para a criação de modelos, etc.). Neste caso, o software é estruturado em dois níveis: um primeiro nível, comum a todos os usuários, consistindo na plataforma SCADA e um segundo nível, típico da máquina ou planta a ser supervisionada, consistindo no aplicativo SCADA criado pelo usuário. A grande vantagem da plataforma aberta sobre a plataforma fechada é que ela dá ao usuário total liberdade para expandir ou modificar o projeto.

Uma segunda diferença diz respeito à arquitetura do sistema SCADA:

- Sistema que consiste em um único PC supervisório conectado aos dispositivos de campo. É o caso mais comum, que não é necessariamente o mais simples. Você pode ter sistemas SCADA muito complexos, com várias plantas a serem supervisionadas, que estão distribuídas por áreas geográficas distantes umas das outras; assim como a complexidade do sistema é afetada pelo número de variáveis a serem gerenciadas (de algumas unidades a dezenas de milhares de tags), a variedade de dispositivos de campo conectados, os diferentes protocolos de comunicação. Nos casos mais simples, quando o sistema SCADA consiste em um único PC conectado a uma única máquina (geralmente controlada por um único CLP), também falamos de SCADA-HMI.

- Sistemas compostos por vários PCs supervisórios conectados uns aos outros através de uma rede local (LAN) ou rede pública (Internet) e distribuídos em vários níveis hierárquicos. O sistema mais comum é caracterizado por vários PCs no mesmo nível hierárquico conectados a um PC central; os PCs de segundo nível diferem com base em características geográficas (cada PC pertence a uma área geográfica diferente) ou funcionais (cada PC gerencia uma função específica); o PC central disponibiliza toda a informação a partir de um único local.

Finalmente, uma terceira diferença diz respeito aos requisitos em tempo real:

- Sistemas SCADA clássicos sem requisitos específicos em tempo real. A principal função é adquirir informações do processo, a fim de fornecer uma visão resumida do status, relatar prontamente a ocorrência de alarmes, registrar todas as informações e gerar relatórios para os gerentes de produção ou qualidade. O envio de dados para os dispositivos de campo é geralmente limitado à configuração do sistema ou ao envio de receitas de processamento; mesmo quando o software SCADA executa funções de controle de processo, é aceitável que atrasos de mais de um segundo possam ocorrer.

- Sistemas SCADA caracterizados por rigorosos requisitos em tempo real. Estes são geralmente sistemas compostos por vários microcontroladores conectados uns aos outros e ao PC supervisor através de uma rede local, com sistemas operacionais determinísticos capazes de garantir tempos de resposta na ordem de milésimos de segundo. Nestes casos, falamos mais propriamente de sistemas DCS, muito mais caros tanto em termos de custos de desenvolvimento como de custos operacionais, cuja utilização se justifica apenas no caso de grandes instalações que exigem um desempenho excepcional em termos de fiabilidade e segurança.

Escolha do Software SCADA

A escolha do software SCADA a utilizar depende de vários fatores, bem como das preferências pessoais, mas em geral está condicionada pela complexidade da aplicação a desenvolver, pelos desempenhos necessários, por eventuais constrangimentos impostos pelo cliente e pelo orçamento disponível. Também é necessário levar em conta o tempo de aprendizagem, que é muito maior, quanto mais complexo for o software SCADA. Em geral, podemos dizer que o uso de um software SCADA complexo é justificado quando se trata de sistemas de grande escala, com um custo tão alto que torna o custo de licenças e tempos de desenvolvimento quase irrelevantes; no caso de fábricas de pequeno ou médio porte e de custo não particularmente alto, é melhor avançar para um software SCADA de menor custo, que requer menos tempo de aprendizado. Limitando a nossa análise ao caso de uma aplicação não particularmente complexa, com um único PC de supervisão ligado a vários dispositivos de campo sem requisitos rigorosos em tempo real, listamos os pontos a serem analisados para escolher o software SCADA mais adequado:

- Dimensões do projeto: o primeiro ponto a estabelecer é o número de variáveis a serem gerenciadas (tag), onde "tag" significa uma variável externa, ou seja, uma variável trocada com os dispositivos de campo. O número de tags é importante porque afeta a escolha da licença, os tempos de resposta do sistema e os custos de desenvolvimento.

- Interface com dispositivos de campo: é necessário verificar se o software SCADA suporta todos os protocolos de comunicação com dispositivos de campo. Ou, alternativamente, que um servidor OPC está disponível para ser instalado no PC, a fim de permitir a comunicação através do protocolo OPC.

- Conectividade com outro software: verifique se o aplicativo é necessário para fazer interface com outro software, como MES ou ERP; nesses casos, a interface geralmente é obtida por meio dos protocolos OPC UA Server e OPC UA Client.

- Acessibilidade via navegador: solicite que os operadores remotos possam acessar o aplicativo do servidor via navegador a partir de dispositivos fixos (Desktop) ou móveis (Smartphone).

- Interface com SGBD externo: verificar se a aplicação tem de interagir com SGBD externo (MySQL, ...) para registar tabelas de dados (função Datalogger) ou para interagir através de instruções específicas (API) que permitem a execução de consultas genéricas (SELECT, INSERT , UPDATE, ...)

- Manutenção remota: possibilidade de o operador acessar dispositivos remotos (tipicamente CLPs) usando o SCADA como uma "ponte", a fim de programar os dispositivos remotos sem ter uma conexão direta (IP fixo, DNS ou outro).

A escolha do software SCADA deve ser sempre feita equilibrando o desempenho desejado com os custos gerais, tanto em termos de custo de licenças quanto de tempos de aprendizado e desenvolvimento. Os pontos listados acima nem sempre são todos necessários e os produtos de melhor desempenho nem sempre são os mais adequados. Às vezes, um produto de menor desempenho pode ser mais confiável e mais fácil de gerenciar, bem como mais barato. Finalmente, é sempre aconselhável verificar a capacidade e a disponibilidade do fornecedor de software SCADA para oferecer um suporte técnico rápido e adequado.

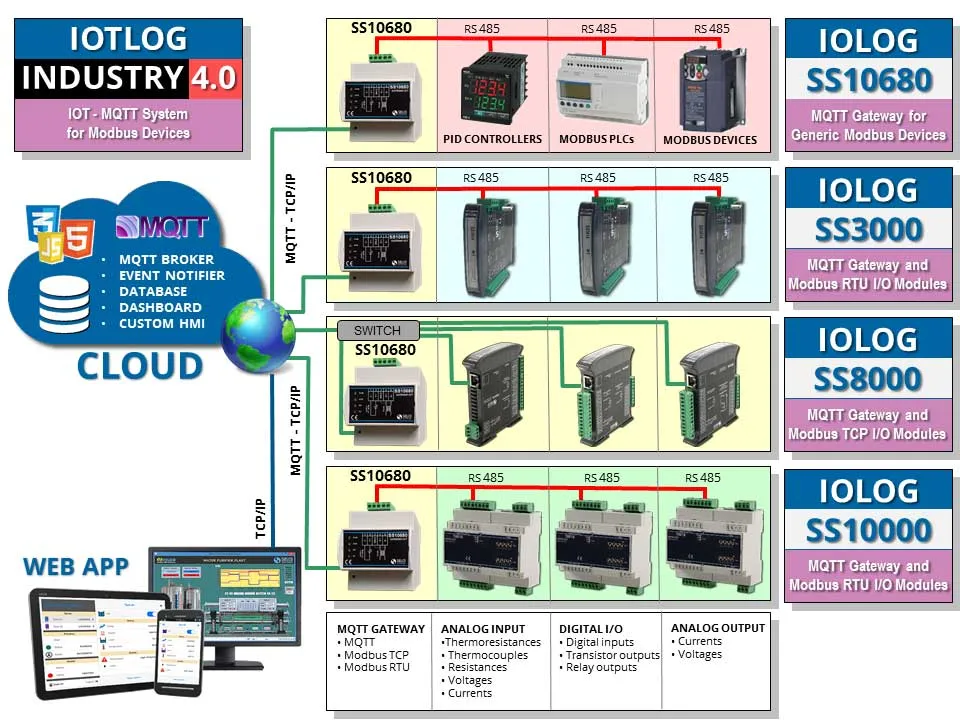

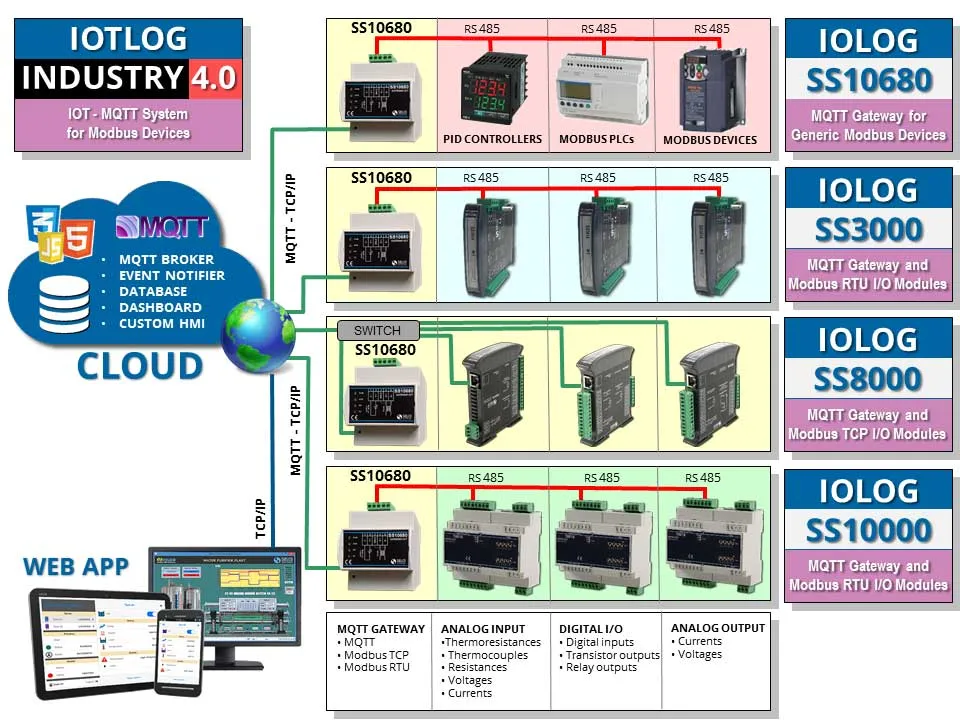

SCADA, IoT e Indústria 4.0

As siglas IoT e IIoT (Internet of Things e Industrial Internet of Things) indicam todas aquelas tecnologias que permitem transformar qualquer objeto, seja um sensor, um atuador, um veículo ou um aparelho, em um dispositivo conectado à Internet, que é capaz de enviar dados para a nuvem usando protocolos leves e rápidos, como MQTT (Message Queue Telemetry Transport).

A tendência crescente de usar aplicativos em nuvem levou as tecnologias SCADA a evoluir para a integração com a Internet das Coisas. De fato, os sistemas SCADA podem aumentar o potencial da Internet das Coisas Industrial. Ao integrar as duas tecnologias, você pode obter uma coleta e verificação dos dados da empresa muito mais rápida, detalhada e ainda mais segura.

Esses sistemas, devido à sua arquitetura, são especialmente adequados para gerenciar:

- manutenção remota, diagnóstico remoto e controle remoto

- monitoramento e controle das condições de trabalho das máquinas

- monitoramento do consumo de energia e água e redução de emissões

- controle de qualidade no nível do sistema de produção e processos relacionados.

Esses sistemas incluem as principais tecnologias de habilitação (Key Enabling Technologies - KET's) da Indústria 4.0 (SCADA, IoT, nuvem, big data, cibersegurança).

Mais informaçõesExemplos de aplicativos SCADA

O desenvolvimento de aplicações SCADA inicia-se na Automação Industrial, como resposta ao pedido de centralização de toda a informação relativa ao processo industrial numa única sala de controle, com especial atenção aos aspectos relativos ao bom funcionamento do parque industrial (manutenção e gerenciamento de alarmes).

As aplicações SCADA são utilizadas em quase todos os setores da Automação Industrial, do plástico à madeira, da cerâmica à alimentação, do têxtil à embalagem, disponibilizando uma série de suportes automáticos que visam otimizar o processo produtivo (controle de qualidade, conformidade, devoluções, relatórios de produção).

Em pouco tempo, as aplicações SCADA ultrapassam as fronteiras da Automação Industrial e são utilizadas para controle remoto de redes públicas (redes elétricas, redes de água, redes ferroviárias, etc.), para automação predial e finalmente para automação residencial.

Abaixo está uma série de exemplos de aplicações SCADA; cada exemplo tem um link para mais informações:

- Supervisão de redes de baixa e média tensão: a possibilidade de selecionar o contrato mais adequado entre diferentes fornecedores de energia, torna cada vez mais conveniente um sistema de supervisão capaz de assegurar uma monitorização contínua dos consumos e custos energéticos das redes de baixa e média tensão.

- Controle de qualidade no tratamento térmico de metais: garante o controle de qualidade dos tratamentos térmicos em uma divisão de plantas equipada com fornos heterogêneos (fornos multicâmaras, fornos de fossa, fornos de têmpera e endurecimento), substituindo os tradicionais registradores de papel e criando relatórios de produção.

- Sistema de teste de fogões a lenha: permite testes comparativos em fogões a lenha funcionando em diferentes condições ambientais; as temperaturas são exibidas como mapas termográficos para fornecer uma visão rápida e eficaz da situação térmica.

- Controle supervisório de uma fiação: permite produzir fios de polipropileno de forma a garantir que todas as características do produto (torções, título, tenacidade, estabilização, cor, ...) ser reproduzido mesmo depois de meses.

- Monitoramento de dispositivos médicos com temperatura controlada: foi instalado em diversos hospitais e centros de pesquisa para garantir o monitoramento contínuo de equipamentos locais e remotos utilizados para a conservação de tecidos orgânicos; o sistema gera relatórios periódicos para a Certificação da Qualidade, em conformidade com a legislação vigente.

- Sistema de monitoramento do nível de poluição por poeira: garante um monitoramento contínuo do nível de poluição por poeira, detectado por meio de sensores triboelétricos, permitindo intervir na planta antes de atingir os valores limite de concentração.

- Controle supervisório de uma planta de produção de filmes: o sistema é aplicado a uma planta de produção de filmes com barreira de gás, que combina as tecnologias "cast film" e "extrusion coating"; permite controlar a partir de um único ponto a operação de todas as partes da linha multiestágio, que inclui uma variedade de máquinas e equipamentos de controle.

- Sistema de controle de qualidade na indústria de alimentos: os processos de produção e armazenamento na indústria de alimentos estão sujeitos a leis específicas relacionadas ao controle de qualidade; o sistema dá a possibilidade de cumprir os critérios de controle de qualidade solicitados, limitando tanto o custo de investimento quanto a perda de produção durante a instalação.

- Controle supervisório da fábrica de sorvetes: para atender às normas vigentes e proteger a segurança do consumidor, o sistema garante a qualidade do processo de pasteurização, proporciona um controle sistemático do estado de funcionamento das misturas contidas nos tanques de repintura, garante a eficácia de limpeza e esterilização.

- Controle supervisório de fornos de tijolos e cerâmicas: garante repetibilidade e qualidade de produção por meio da gestão das receitas de produção e geração de relatórios de lotes; o sistema exibe curvas de temperatura atual e teórica nos fornos contínuos e permite o ajuste da curva de temperatura e curva de diluição do ar nos fornos intermitentes.

- Controle supervisório de uma instalação automática de tratamento térmico: os materiais do lote são vinculados às suas receitas de tratamento e posicionados nas plataformas de estacionamento; em seguida, eles são direcionados para tratamentos térmicos de cementação, têmpera e endurecimento; um sistema de lote otimizado fornece a melhor sequência para usar todos os elementos de tratamento térmico de forma racional e econômica.

- Supervisão das instalações de produção de vinho: permite um controle de qualidade de todas as fases do processo de produção do vinho, desde a espremedura das uvas até ao engarrafamento do vinho: controle da temperatura de fermentação, concentração de vácuo, dessulfurização, produção de MCR, estabilização tartárica, enriquecimento do mosto por osmose, etc.